第一节上游产业发展状况 分析

芳纶布以芳纶纤维为主要原材料,以下就以其为上游进行 分析 。

目前,世界芳纶工业正迎来新的发展机遇,芳纶纤维也被中国化纤工业协会列为绿灯项目。但由于其具有重要的战略意义,发达国家对其一直实施技术封锁和有限禁运,国内起步晚,技术难题尚未根本破解,严重制约了 行业 发展。因此,集中优势力量抓紧突破国外技术垄断,攻克芳纶纤维技术难题,提早实现产业化至关重要。

1、需求增长前景看好

芳纶纤维具有超高强度、高模量和耐高温、耐酸耐碱、质量轻等优良性能,其强度是钢丝的5~6倍,模量为钢丝或玻璃纤维的2~3倍,韧性是钢丝的2倍,而质量仅为钢丝的1/5左右。芳纶纤维最具实用价值的品种有两个:芳纶1313是开发最早、产量最大、应用最广,也是最有发展前途的有机耐高温纤维,到目前为止,全球年生产能力已达3.1万吨左右;芳纶1414具有高强度、高模量的特点,素有高分子材料中的'百变金刚'之誉,是当今世界高性能纤维材料的代表。自2004年起,我国对芳纶纤维的需求增长较快,但国内市场大部分被国外少数厂商占据,供货量有限,价格较高,难以满足国内需求。

今后,我国在防护服领域的芳纶1313纤维用量将以每年30%以上的速度递增,作为生产防护服以及其他室内装饰用品的芳纶有色纤维用量也随之增加,预计国内芳纶1313市场需求量为7200~9700吨/年。

其中,阻燃防护服领域的需求为2000~3000吨/年,阻燃装饰织物为1500~2000吨/年,过滤材料为1200~1500吨/年,绝缘纸为1000~1200吨/年,其他为1500~2000吨/年。

轻量汽车子午胎用帘子布和刹车片的需求正在兴起,预计今后对位芳纶纤维年需求量将以超过10%的速度增长。随着我国能源工业的发展,用对位芳纶纤维增强橡胶及热塑性树脂作为石油及液化天然气的耐高压输送管线将有所发展。通信业的光缆、防弹防护用品、航天和国防、橡胶及复合材料等领域对对位芳纶纤维需求也将不断增大。

2、工业化遭遇技术难题

我国芳纶纤维的技术水平、产品档次及生产能力都与发达国家存在一定差距。造成我国芳纶国产化艰难的原因一是生产的技术瓶颈难以突破;二是大部分原料需要进口,特别是国产的溶剂不过关。

芳纶1313纤维最早由美国杜邦公司研制,自上世纪60年代实现间位芳纶工业化以来,杜邦公司在较长的时间内处于完全垄断地位,目前产能约为2.5万吨,产量占世界总产量的近80%,产品质量居领先地位。日本帝人公司的间位芳纶纤维在山口县岩国建厂,产能为2350吨左右,其中短纤维产品在世界上有一定竞争力。

目前国内仅有烟台氨纶公司和广东新会彩艳股份有限公司两家间位芳纶生产企业。烟台氨纶公司在引进国外技术基础上历经数年研制,开发出具有自主知识产权的纽士达牌间位芳纶,截至2006年末,其芳纶1313设计产能达到2500吨/年,已超过日本帝人公司的产能。广东彩艳股份有限公司是民营企业,其芳纶产能目前达到1000吨/年,产品以常规本白短纤为主。

国内因技术研发实力等原因,尚未有规模化生产芳纶1414的企业,烟台氨纶的芳纶1414刚进入中试阶段。

3、绿灯项目需先破壁垒

随着科技进步和世界经济的发展,芳纶纤维还将用在更多的领域中。目前,美国、日本的芳纶制造商都争相扩大生产,世界芳纶工业正迎来一个新的发展机遇。

作为国家重点扶植和发展的新材料,芳纶纤维被列入国家鼓励发展的高新技术产品目录之中,2006年中国化纤工业协会化纤投资预警系统将芳纶1313列为'绿灯'项目,芳纶1414纤维则被列为'双绿灯'项目。

我国节能减排任务日益艰巨,迫切需要耐高温、耐化学腐蚀的间位芳纶材料对高温废气、粉尘和污水进行过滤和净化;随着我国航空航天事业的飞速发展,芳纶材料的应用必将有更大突破;而现代国防、消防、化工、冶金、水电、地矿、核工业等 行业 对具有隔热、透气、阻燃、耐温、耐腐蚀的特种材料的需求也将造就一个潜在的巨大市场,从而推动我国芳纶工业的迅速发展。

因此,大力发展芳纶纤维及其上下游产品完全符合产业结构调整和国家 产业政策 的要求。对于国内科研单位和相关生产企业来讲,集中优势力量尽快抓紧突破国外技术垄断,攻克芳纶纤维技术难题,提早实现产业化,不仅对整个芳纶纤维 行业 的发展至关重要,而且对我国国防、航天事业等领域的发展同样至关重要。

第二节 下游产业发展情况 分析

芳纶布广泛应用于用于制成消防战斗服等特种服装,以下就以我国的服装业为其下游进行 分析 。

1、2008年我国服装业现状

2008年以来,我国服装 行业 生产呈现持续放缓态势,据国家统计局数据显示,前三季度我国规模以上企业累计生产服装151.59亿件,其中梭织服装68.13亿件,针织服装103.89亿件,分别较去年同期增加5.92%、2.28%和9.09%,产量增幅明显回落,与上年同期相比,分别下滑了8.29、10.66、6.26个百分点。

数据显示,今年前三季度广东省规模以上企业累计完成服装产量36.16亿件,较去年同期下降0.73%,为数年来首次出现负增长,也是主要省市当中少有的负增长省份,虽然全省服装产量仍雄居国内第一,但第一大省的地位却岌岌可危,年底极有可能被浙江省超越。

前三季度浙江省服装产量达到29.86亿件,较去年同期增长3.33%,占全国服装总产量的19.70%,仅比广东省低4.15个百分点。江苏省服装产量为27.13亿件,同比增长9.21%,所占比重为17.90%;山东省产量为19.10亿件,同比增长5.99%,所占比重为12.60%;福建省产量为10.38亿件,同比增长5.74%,所占比重为6.85%。

今年上海市服装产量持续负增长,前三季度累计产量只有4.61亿件,较去年同期减少4.83%,所占比重下滑至3.04%,中部地区的江西省利用固有的区位优势、资源优势和成本比较优势,有效承接了发达地区的产业转移,在去年第三季度完成产量首次超过上海市跃居全国同 行业 第六位,今年前三季度累计产量达6.30亿件,较去年同期增长19.89%。

前三季度其他中部省市服装产量亦出现快速增长,但是增幅自7月开始略有回落,河南、湖北、安徽产量同比分别增长33.92%、24.34%、31.14%,吉林省服装产量增幅则高达77.10%,此外,湖南、山西、黑龙江三省产量增幅分别为17.33%、29.73%、65.25%。西部地区部分省市服装产量亦有明显增长,四川、广西、内蒙、重庆等省同比增幅分别为3.97%、28.43%、13.66%、67.23%,但是在全国服装生产所占的比重仍然不及0.5%。

在金融危机全球蔓延的形势之下,要解决“中国制造”的困境,释放内部需求或许是最佳选择,近日政府出台了一系列拉动内需的救市政策,但是启动内需市场是一个长期的过程,中国经济的发展模式不可能在短期内改变,如今无法觅良方应对危机的企业难免进入倒闭行列,我国服装产业已进入异常寒冷的严冬。

2、进出口

2008年我国服装及衣着附件出口1197.9亿美元,增长4.1%;纺织纱线、织物及制品出口653.7亿美元,增长16.6%,加快1.6个百分点。

2008年10月,我国服装及衣着附件出口111.85亿美元,较上年同期增长11.54%,较上月下降7.26%。1~10月,累计出口982.67亿美元,较上年同期增长2.8%。

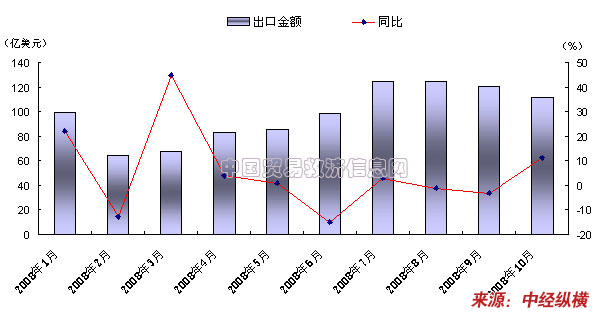

2008年1-10月我国服装及衣着附件月度出口额及增幅

10月,服装及衣着附件出口同比增速有所回升,在8月、9月连续出现负增长之后,10月的同比增速跃升至11.5%,一改之前六个月个位数甚至负增长的态势,成为今年以来除1月和3月之外,增速最快的月份。

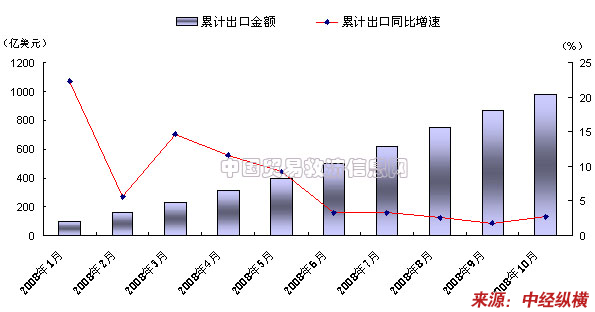

2008年1-10月我国服装及衣着附件月度累计进口额及增幅

1~10月,服装及衣着附件累计出口同比增速虽较前月稍有回升,但仍属低幅增长,也远低于上年同期的增速水平。

3、发展趋势

我国服装产业未来发展趋势,首先是产业出现梯度转移。我国服装生产前五大省产量增幅平稳,且略有下降,中部地区产量提高,产业开始由东部向中西部转移;

其次是产业资本流向大企业。企业采取产业资源重组、品牌创新、渠道多元化、扩大融资等手段提高竞争力,大企业通过产业资本整合,增强自身抗风险能力,中小企业生存环境更加严峻;

第三是国内市场成为争夺重点。出口形势日渐严峻,服装出口受到一定程度制约,众多企业开始转向国内市场,国内二、三级市场迅速崛起,产业从“外贸拉动型”转轨到“内贸推动型”的发展新阶段;第四商业创新与资本创新精彩纷呈。会员俱乐部、网上快速销售、OUTLETS、尾货市场等新模式快速发展,国内知名企业,摆脱了以往资本单一模式,纷纷上市融资获取发展资金。我国服装企业正快速融入世界经济一体化与金融资本一体化之中。

第三节 产品技术发展现状

近十多年来我国纺织机械 行业 的自动化水平有了明显的提高,在新型纺织机械上普遍采用了自动化技术。这项技术的内容包含了先进的信息处理和控制技术,即以计算机为核心,有PLC、工控机、单片机、人机界面、现场总线等组成的控制系统。先进的驱动技术,有变频调速,交流伺服,步进电机等;检测传感技术和执行机构等。棉纺织设备较有代表性的机电一体化产品,例如新型的粗纱机、分条整经机、浆纱机,这类机器均采用了自动化技术,其特点是:

1)由计算机控制多台变频器,交流伺服驱动器,再分别控制多台电动机的同同步传动系统。(粗纱机为二、三或四台电机的三种方案,分条整经机为五套电机,浆纱机为七台电机)。

2)均采用传感技术,检测纱线张力,通过计算机实现张力控制。

3)采用计算机软件来完成粗纱的卷绕成形功能和实现经轴、织轴的理想卷绕。

纺织机械应用了自动化技术后机构简化,性能改善,质量提高,操作方便,提升了设备的档次和水平。

1)粗纱机采用计算机控制多机分部传动后的效果

(1)简化了复杂的机械结构,取消了锥轮变速装置、三自动成形机构、计长装置等。

(2)应用触摸屏人机界面,操作十分方便。

(3)计算机储存多品种的最佳工艺,更换品种十分方便。

(4)产品质量好,粗纱条干水平达到乌斯特公报5%的水平。

(5)主机速度和生产效率提高,断头减少。

2)分条整经机采用计算机、变频器、交流伺服组成的控制系统后的效果

(1)经轴卷绕张力从定性控制发展到定量控制,自动控制内外圈张力,实现理想的内紧外松,产品质量好。

(2)对绞精度有明显的提高。

(3)采用触摸屏人机界面,操作简单方便。

(4)主机价格是进口价格的三分之一,降低了纺织厂的投资。

3)浆纱机采用计算机控制多电机分部传动后的效果

(1)简化了复杂的机械结构,取消了长边轴传动和PIV机械无级变速器。

(2)伸长率和织轴卷绕张力得到了有效控制,提高了产品质量。

(3)回潮率检测后,通过计算机与全机速度调节相连,保证回潮率的良好控制,有利于后道工序的稳定生产。

(4)采用触摸屏人机界面,操作简单方便。

(5)机器生产效率有较明显的提高。

第四节 产品工艺特点或流程

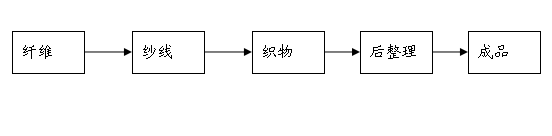

机织物和针织物生产流程

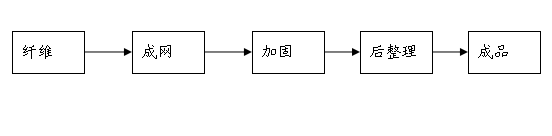

非织物生产流程

第五节 国内外技术未来发展趋势 分析

1、网络监控系统已受到各主机厂的重视,各厂在开发新产品时,已考虑到设备与计算机管理系统的通讯接口便于生产信息的传递,实现计算机监控。例如郑州纺机厂的清梳网络监控系统。也有少数企业在设计新机时考虑可以通过电话线或互联网进行远程连接,实现异地远程诊断功能。网络系统将是发展方向。

2、通用自动化装置在国产纺机上的广泛应用,推动了国产机器的机电一体化发展,缩小了与国外的差距。但纺织专业自动化装置国内发展缓慢,尤其是在纺织专用的传感器和执行机构方面需加快开发,希望各大专院校、科研单位和军工企业积极与各主机厂结合大力开发纺织专用自动化产品。

3、机电必须同步发展,国产纺机已大量应用了计算机技术,但必须有精密的机械结合,才能发挥更大的效果,否则将影响机电一体化技术的发展。例如纺织机械,国外大量生产电脑控制的主机产品,而国产电脑园机、电脑横机等水平上不去,其主要原因是精密机械加工技术跟不上,限制技术的发展。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。