第一节 金属硅生产工艺介绍

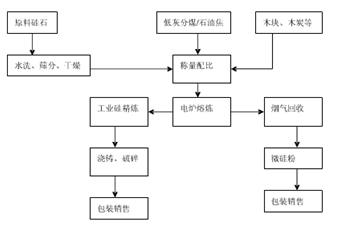

金属硅生产工艺流程

工业硅冶炼时的操作方法如下:

1、高温冶炼。冶炼工业硅与硅铁相比,需要更高的炉温,生产硅含量大于95%以上的工业硅,液相线温度在1410℃以上,需要在1800℃以上高温冶炼,此外,由于炉料不配加钢屑,所以SiO2还原热力学条件恶化,破坏SiC的条件也变得更加不利。由此产生三个结果:其一是炉料更易烧结;其二是上层炉料中生成的片状SiC积存后容易使炉底上涨;其三是Si和SiO高温挥发的现象更加显著。为此,在冶炼过程中必须做到:

1)控制较高的炉膛温度。

2)控制Si和SiO挥发。

3)使SiC的形成和破坏相对平衡。

为了提高炉温,减少Si和SiO的挥发损失,基本上应保持SiC在炉内平衡。在具体操作中必须千方百计地减少热损失,基本上保持或扩大坩埚。

在工业硅生产中,采用烧结性良好的石油焦,有利于炉内热量集中,但料面难以自动下沉。与小电炉生产75硅铁相比,可以采用一定时间的焖烧和定期集中加料的操作方法。

2、正确的配加料。正确的配加料是炉况稳定的先决条件。对于小电炉生产工业硅来说,更应强调这一点。正确配比应根据炉料化学成分、粒度、含水量及炉况等因素确定,其中应该特别注意还原剂使用比例和使用数量,正确的配比应使料面松软又不塌料,透气性良好,能保证规定的焖烧时间。炉料配比确定后,炉料应进行准确称量,误差应不超过0.5%,均匀混合后入炉。

炉料配比不准或炉料混合不均都会在炉内造成还原剂过多或缺少现象,影响电极下插,缩小“坩埚”,破坏正常冶炼进行。

3、沉料捣炉。在工业硅生产中采用烧结性良好的石油焦,以自动下沉,一般需要强制沉料。当炉内炉料焖烧到规定的时间时,料面料壳下面的炉料基本化清烧空,料面也开始发白发亮,火焰短而黄,局部地区出现刺火塌料,此时应该立刻进行强制沉料操作。沉料时,先用捣炉机从锥体外缘开始将料壳向下压,使料层下塌。然后用捣炉机捣松锥体下脚,捣松熟料就地推在下塌的料层上,捣出的大块黏料和死料推向炉心,同时铲净电极上的黏料。沉料时高温区外露,热损失很大,因而,沉料捣炉操作必须快速进行。

4、炉料形状和焖烧提温。沉料捣炉完毕后,应将混合炉料迅速集中加于电极周围炉心地区,使炉料在炉内形成一平顶锥体,并保持一定的料面高度。不准偏加料,一次加入新料数量相当于1h左右的用料量。

新料加完后,进行焖烧,焖烧时间控制1h左右,焖烧和定期沉料的操作方法,有利于减少热损失,提高炉温和扩大:“坩埚”。

5、扎透气眼。集中加料时,大量生料加入炉内,可能使反应区温度下降。因而在加料前期,炉温较低,反应进行得缓慢,气体生成量不会太多,在焖烧一段时间后,炉温迅速上升,反应趋于激烈,气体生成量也将急剧增加,此时为了帮助炉气均匀外逸,有必要在锥体下脚“扎眼透气”。

石油焦具有良好的烧结性能,集中加料焖烧一段时间后,容易在料面形成一层硬壳,炉内也容易出现块料,为了改善炉料的透气性,调节炉内电流分布,扩大“坩埚”,除扎眼氧气外,还应用捣炉机或钢棒松动锥体下脚严重的部分炉料。至于彻底的捣炉,则在沉料时进行。

6、炉况正常的标志及不正常炉况的处理。电炉生产工业硅,炉况容易波动,较难控制,因此必须正确判断炉况并及时处理。和生产75%硅铁一样,影响炉况的因素是很多的,但是在实际生产中,影响炉况最主要的因素还是还原剂用量,还原剂用量不当会使炉况发生急剧变化。一般来说,炉况变化通常反应在电极插入深度、电流稳定程度、炉子表面冒火情况,出铁情况及产品质量波动情况等几方面。

1)炉况正常的标志是电极深而稳地插入炉料,电流电压稳定,炉内电弧响声稳而低,料面冒火区域广而均匀;炉料透气性好,料面松软而且有一定的烧结性,各处炉料烧结程度相关不大,焖烧时间稳定,基本上无刺火塌料现象;出铁时炉眼好开,流头开始较大,而后均匀变小,产品质量稳定。

2)不正常炉况的处理。原料含水量波动,还原剂质量变化,称量准确程度较差,操作不当等各种因素,均会影响实用碳量,炉子出现还原剂不足或过剩现象。

炉子还原剂过剩的特征是料层松散,火焰变长,火头大多集中于电极周围,电极周围下料快,炉料不烧结,“刺火”塌料严重,电极消耗慢,炉内显著生成SiC,锥体边缘发硬,电流上涨,电极上抬,当还原剂过剩严重时,在电极周围窄小区域内频繁“刺火”塌料,其他地区的料层发硬,不吃料,坩埚大大缩小,热量高度集中于电极周围,电极高抬,热损失严重,电弧声很响,炉底温度严重下降,假炉底很快上涨,铁水温度低,炉眼缩小,有时甚至烧不开炉眼,被迫停炉。

第二节 国外金属硅生产工艺发展阶段比较

我国工业硅生产与国外相比,突出特点:工业硅炉容量较小,台数较多,生产企业多而分散。我国工业硅炉,其容量多数6300kVA级10000kVA左右,虽然近几年建起了若干台12500kVA~25500kVA容量工业硅炉,也有正从国外引进39000kVA工业硅炉,但数量较少。而国外大部分都10000kVA以上,有工业硅炉已达到48000kVA。

国外生产工业硅:十几个国家实际生产厂家(或公司)总共不到50个,而我国正生产厂家就有200多个,又分散有色冶金、黑色冶金、机械、化工、军工等不同 行业 。我国工业硅生产状况,好处:资金容易筹集,建设周期短,速度快,能迅速取得投资效益,便于停炉、开炉,能更好地利用分散剩余电力季节性水电,能为更多人提供就业机会,发挥人力资源优势。存问题:炉容量小,热稳定性差,不易取得好技术经济指标,一些先进技术操作管理经验难于推广普及;企业之间难于形成统一意志行动,企业占地面积较大,规模不经济。

第三节 我国金属硅生产工艺创新路径

目前,我国工业硅生产,大多数企业采用6300kVA10000kVA以下工业硅炉。多年生产,我们积累总结出一套行之有效操作管理经验,通过充分调动操作者积极性,搞好炉前操作,这种较小容量工业硅炉上,取得了国外大容量工业硅炉相同或相近电能电极单耗指标。5000kVA单相双电极工业硅炉上,当生产1t工业硅消耗115kg木炭,266kg石油焦,347kg烟煤时,生产1t工业硅电耗为11611kWh,电极单耗为85kg。6300kVA三相三电极工业硅炉上,当生产1t工业硅,消耗1321kg木炭,445kg石油焦,生产1t工业硅电耗为11890kWh,电极单耗为84kg。另一台6300kVA工业硅炉上,当生产1t工业硅,消耗1154kg木炭,498kg石油焦,46kg烟煤时,生产1t工业硅电耗为11101kWh,电极单耗为68kg。

第四节 国内金属硅生产设备介绍

国内金属硅生产设备主要有工业硅炉。

经过多年的摸索探讨,目前我国工业硅电弧炉的电效率平均在92%以上,各种提高电效率的技术或措施也比较成熟如改进短网结构设计、使用优质导电材质、采用低压补偿技术、改善电参数等方面。但是,我国工业硅电弧炉的热效率普遍比较低,这是导致我国工业硅生产能耗高、能源利用效率低的主要原因。

第五节 国内金属硅生产设备应用 分析

我国某厂6300KVA电弧炉的热平衡

分析

从表中可以看出6300KVA电弧炉在工业硅生产过程中,电效率为92.21%,热效率为65%,能源大部分由于热效率低而被损失掉,损失途径主要是逸出气体带走热、炉面散热、炉体散热、短网热损失、冷却水带走热。因此,提高工业硅电弧炉冶炼过程中的热效率应当是今后 研究 的重点。

第六节 我国金属硅技术研发 分析

工业硅根据用途主要分为冶金用硅和化学用硅两大类。冶金用硅主要用于生产铝合金等冶金领域,化学用硅则用于生产有机硅、半导体材料和太阳能级硅等方面。从世界范围看,冶金用硅和化学用硅的消费量基本是各占一半。但从上世纪90年代后期以来,欧盟和美国的化学用硅量已超过冶金用硅量,而且这种趋势仍在继续发展:即化学用硅量占的比例越来越大。这就是说,经济的发展和科技的不断进步,对工业硅的种类和产品质量的要求越来越多,越来越高。随之要求工业硅生产对原料的精选,工艺条件的改进,精炼方面的创新等都必须注入新的技术,科学技术在产品中的含量,只有不断增加,才能适应新的发展需要。上世纪90年代中期之前,我国的工业硅产品,主要是553.441级硅,大部分作为冶金用硅使用和出口。上世纪末以来,我国各工业硅企业和相关单位,在原料精选、工艺设备条件改进和精炼方法创新等方面做了大量工作,现在已能根据多方面用户要求生产出2202,1101等多种级别的产品。某些企业还能生产出含磷量小于30ppm的低磷硅,满足电子 行业 需要的电子级硅以及含硅量99.99%或99.99%以上的太阳能级硅等。高科技含量产品的比例在不断增大。因为各地区各企业产品的品级和科技含量不同,所以售价和实际效益也不同。现在我国各地区各企业虽然硅的售价都偏低,但实际售价却相差很大。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。