第一节 镀铜切割钢线生产技术和工艺

1 生产工艺标准及工艺流程

电镀铜锕丝所用原料应符合GB700—94《碳素结构钢》材质要求,钢丝要满足GB343—94《一般用途低碳钢丝》标准 每盘线出一根钢丝组成,不允许有乱线和“8”字线,钢丝表面不得有裂纹、斑疤、折迭、竹节及明显的纵向拉痕。其它原材料,如铜板、硫酸铜、焦磷酸铜、硫酸、盐酸等用料,应满足国家标准和相关标准技术要求。

电镀铜钢丝生产工艺流程一般经过:

上线一加热退火(电加热退火一水洗)一酸洗一水洗一预镀一水诜一主镀一清水洗一热水洗一干燥一下线一再拉丝一称量一检测一捆扎一包装一入库等。

需要说明的是,一是由于采用了热处理,因此不再需要进行碱洗脱脂工艺,而可以直接进行酸洗工艺。但如若采用电接触热处理,则应经过水洗工艺,这是因为一方面应洗去烧掉油污的残渣,另一方面要用水爆裂部分钢丝表面的氧化皮,以减轻酸洗负担。二是采用了焦磷酸盐镀铜液进行预镀。在以往的镀铜工艺中,要采用有毒的氰化物镀铜,这种物质有毒有害,污染环境,现已普遍采用先进的焦磷酸铜镀液进行预镀,井可以获得跗着力好、结晶细腻的金属锕层 但是,由于焦磷酸铜镀液成本较高,在电镀时,只需要均匀分布的薄锕层即可,为了降低产品成本,而后还需要进硫酸铜液体中进行主镀铜,以使铜层厚度达到技术规定要求。同时为使镀锕钢丝表面更加光泽、细腻,还需要对镀铜钢丝再进行拉拨,也可保证钢丝与镀铜之间的结台力。

2 规范执行工艺

在规范执行电镀锕钢丝生产工艺过程中,每个工序点必须符台工艺操作规程,其相应的工艺参数、操作方法、操作要点要能指导操作人员及时准确地测定、控制和调整工艺,并进行正常作业;进而指导操作人员台理 分析 常见故障,解决设备事故和产品质量缺陷,提出处理措施,保证生产合格产品。重点工艺如预镀、主镀、热水洗等工艺,要重点操作和管理,并予以科学规范,使之程序化、科学化,具有可操作性。在规范执行工艺流程中,重点要把握焦磷酸盐。预镀和硫酸铜主镀及热水洗三道工艺,其它工艺有相同或相近等特点,有些则较容易掌握。

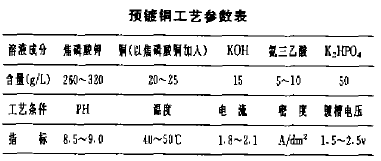

2.1 焦磷酸盐预镀锻工艺

2.1.1 预镀前,要按照上述工艺参数要求,自行配制预镀用焦磷酸锕镀液,其方法是:

a.根据镀槽尺寸确定镀液总容量 同比例计算每立方米镀液所需各组投料的用量,加焦磷酸钾297kg/m (260+(320—260)×0.6183,加焦磷酸铜23kg/m (20+(25—20)×0.6183,氢氧化钾15kg/m ,氨三乙酸8kg[5+(10—5)×0.618],磷酸氢二钾50kg/m。

b.在镀池中先放2/3容积的水,经过加热搅拌,把焦磷酸钾加入溶解,再把焦磷酸铜和磷酸氢二钾加入溶解,之后,加水至规定体积。另取一容器,把氨三乙酸溶解在氢氧化钾溶液中,将该溶液慢慢加到镀液之中,使该溶液调至PH=8.5~9为止。由于工艺中铜的含量指标是以焦磷酸铜的形式加入到镀液中实现的,只要控制了焦磷酸铜的用量,保证Cu。充分与P。O{一(焦磷酸根)络合,便可获得良好的铜镀层结晶体。所以,预镀时必须及时科学地调整焦磷酸铜镀液中的含量比。常规情况下是通过化验得知,若焦磷酸钾或焦磷酸铜含量低于工艺参数规定时,测算出需要量后,预先用热水把它们分别溶解,再分别加入到镀液中;若测算PH值偏低,应用氢氧化钾和氨三乙酸溶液把PH值调至工艺参数规定要求范围内;若PH值偏高,应用氨三乙酸的水溶液把PH值调至工艺参数规定要求内。

2.1.2 具备了上述工艺条件后,为了保证镀铜钢线的机械性能、铜层厚度、铜层在钢丝表面的均匀覆盖状况和结合筚度、铜层外观质量等达到产品技术指标,必须依据工艺原理和工艺技术参数要求,严格规范操作要点,具体操作方法是:

a.预镀液平面应高于钢丝运行平面15~20mm,钢丝在镀液中不得绞缠,间距要均匀。

b.预镀液温度应保持稳定,及时调整加热蒸汽节门,使镀液温度稳定在4O~50"C之间,不许忽高忽低,坚持每班测温三次。

C.保持龟流、电压稳定并正常运行,预镀电流应控制在350~420安培之间。

d.每天化验一次镀液成分,每周过滤一次镀液,根据化验结果及时补充调整。不允许将固体原料直接加入镀槽内,应预先用水溶解,然后再把溶液均匀加到镀槽内。

e.保证阴、阳极轴杆导电良好,阴极轴杆转动灵活,电刷与杆端接触良好,钢丝与阴极轴接触良好,及时清理轴杆上的污物,定期更换阳极板。

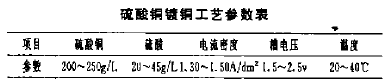

2.2 硫酸铜主镀工艺

2.2.1 工艺参数见表。

在镀铜生产工艺流程中增加硫酸铜主镀工艺,主要是在钢丝预镀较薄而均匀铜层后,再通过主镀铜,使铜层增加厚度来达到产品技术指标,从而达到大大降低产品生产成本的目的。这一工艺的操作要点应是:

2.2.2 镀液液面要高于钢丝运行平面1 5~20mm,钢丝运行时不得绞缠打扣,间距应保持均匀。

2.2.3 镀液温度要保持衡定,每小时测量一次,成分每天化验一次,并依据化验结果及时补充调整,镀液每周应过滤一次,以减少沉渣。硫酸铜要预先用水溶解,硫酸应预先稀释,不可直接加固体原料和浓硫酸。加液时要分布均匀。

2.2.4 要保证电流、电压稳定正常,主镀电流为23O~ 270A

2.2.5 停机时阴极轴杆的沉淀物要冲洗干净,阳极铜板要定期更换。

2.3 热水洗工艺

由于热水洗工艺参数比较容易掌握,一般只需掌握操作要点即可。

2.3.1 热水槽内水流充足,水面应高出钢丝运行面1 5~20mm,水温应在7O℃以上,保证洗净钢丝表面带出的镀液,并有利于在空气中风干。

2.3.2 使热水槽内PH≥4,槽内进水口常开,保持一定的流量和池内清洁,防止酸度大(PH<4)的水分子沾在钢丝上,造成贮运锈蚀在整个电镀铜生产工艺流程中,上述三个工艺参数是操作要点,其它工序较为容易理解和掌握。在实际工作中,只要明确相应的工艺参数,操作者就有了控制指标、判断 分析 常见故障以及合理调整工艺的定量依据。而各种溶液参数的控制与调整,工序操作等,必须要有明确操作的职责,溶液配制、质量检测要设专人负责,其它要归并到备工种岗位操作中。

电镀铜钢丝是企业新开发的产品项目,由于生产时间短,经验少,需要不断积累和总结。科学的操作方法,还需要在实际生产应用中充实和规范到生产工艺过程之中,以便在很短的时间内形成生产规模,为企业创造更多的经济效益。

第二节 镀金刚石切割钢线生产技术和工艺

中国金刚石切割技术

当下采用传统钢线切割还属于主流,但随着对生产技术要求不断提高,传统钢线已经大大制约了生产发展,新型切割线面世显得尤为重要,而金刚石切割线研制成功就很好解决了这个问题。金刚石切割线对比传统钢线优势非常明显,用同样设备采用电镀金刚石钢丝线切割多晶硅碇,比采用砂浆切割所用时间大大缩短,最大限度地发挥了设备效能;设备应用环境得到有效改善,提高设备使用寿命;设备实际使用功率减小。此切割线应用于新能源 行业 ——太阳能光伏 行业 ,以及超硬材料切割加工 行业 。

随着我国对于各个领域科研力度加大,促使一些新型工具,新型材料面世。素有高科技发源地之称欧美各大企业,也开始关注国 研究 、国制造一些新型科技。从各大高科技知名企业全球布局来看,他们正将科研投注于国,各大实验室、 研究 院如雨后春笋一般国各地建立。随着国科技实力不断增强,高端高新技术已经不再呈现欧美一家独大垄断局面。

电镀金刚石线切割:

金刚石线是一种高抗拉钢线外层镀有金刚石,并经过特殊处理,柔韧性强,金刚石不易脱落,使用寿命长。适用范围:

1.适用于切割各种晶体、宝石、单晶硅,多晶硅,非金属材料及各种超硬脆性材料,也适用于实验室或 研究 单位进行科研工作。

2.节约材料金刚石砂线的切割刀锋小,出片率高,极大的节约了料。

3.切割精度可以达到材料切割精度要求,并且切割表面光滑,切割后可以直接抛光,省去了研磨工序,节约了时间和材料。

4.切割速度金刚石砂线切割速度较快,大大提高了工作效率。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。