一、风电迅猛发展带动风电装机 行业

1、风电迅猛发展带动风电装机 行业

在各类新能源中,风力发电是技术相对成熟、最具大规模商业开发条件、成本相对较低的一种,受到各国的普遍重视,装机容量快速增长。从1996年起,全球累计风电装机连续11年增速超过20%,平均增速达到28.35%;新增装机维持高位,1996年以来平均增速为27.19%。

世界风电装机容量的增长,20世纪80年代主要集中在美国。但从1986年起,美国过早地停止了对发展风电的优惠政策,而90年代初,欧洲一些国家却建立了较全面的支持可再生能源政策,所以,90年代以后,欧洲取得了更快的发展,至2006年底,约48000MW(兆瓦)风机安装在欧洲,占全球64.67%。另外在发展中国家,印度的风力发电也得到了迅速发展,2006年以6270MW的总装机容量居全球第四。

中国的风力发电起步较早,但是在近些年却明显的落后了,2006年中国风电总装机容量达到2604MW,在全球居第六位,与第二大电力装机大国地位不相称,特别在风机制造方面我们与欧洲国家甚至印度比都落后很多。

根据风电发展的迅猛势头,预计2020年前,全球风电累计装机将以20%的复合增长率增长。欧洲风能协会和绿色和平组织曾发表题为《风力12:关于2020年风电达到世界电力总量12%的蓝图》的报告,这份情景报告认为,世界风能资源足够,风电上网没有实质性障碍,到2020年风电装机可达到12.6亿千瓦(这个数字是目前风电总装机的17倍),风电电量达3.1万亿千瓦时,占2020年总发电量的12%。

2006年全球新装风电设备价值达230亿美元,已经形成了一个很大的产业, 行业 规模的增大和快速发展吸引了更多的企业投入风电设备制造 行业 。预计至2010年和2020年全球风电设备市场容量将分别达到320亿美元和1200亿美元。

2、中国风力资源丰富,政策扶持国有风电设备制造

中国是个风力资源丰富的国家。根据中国气象科学 研究 院绘制的全国平均风功率密度分布图,中国陆地10米高度层的风能总储量为32.26亿kW(千瓦),这个储量称作“理论可开发总量”,实际可开发的风能资源储量为2.53亿kW,近海风场的可开发风能资源是陆上的3倍,据此,中国可开发的风能资源约为10亿kW。

2005年,中国颁布了《可再生能源法》,重点发展可再生能源发电。风力发电作为国家扶持的重点,在税收和发电上网等方面享受一系列优惠,中国企业投资风电的热情被激发起来,带动了对风机的需求。

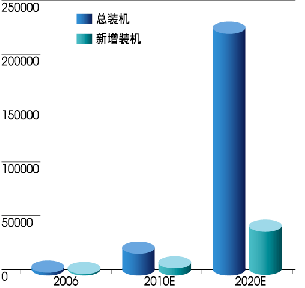

2006年,中国新增风电装机1337MW,占全球新增装机的8.9%,同比增长165.83%;至2006年中国风电累计装机达到2604MW,占全球风电装机的3.5%,累计装机增长105.29%。根据这个增速,中国的能源 规划 —至2010年风电装机达到5000MW,2020年达到30000MW的目标将轻易被突破。预计至2010年,中国风电累计装机可以达到20241MW,2020年可以达到224923MW,分别占到中国电力装机总量的2.02%和14.06%(下图)。

中国风电装机预测

2006年,中国市场上风电机组的平均价格约4000元/kW,据此可以估计2006年中国风电机组市场容量约50亿元。按对中国风机市场新增装机的估计,假设2010和2020年风机价格分别下降30%和50%,中国风机市场容量约分别为180亿元和800亿元,这是一个巨大而且诱人的市场。考虑到中国强大的制造基础,较低的人力成本,中国的风力发电机组还将在国际上开拓自己的市场,中国的风机制造业前景不可限量。

在中国的风电项目实践中,政府采用特许权的方式,从2003年至今前后进行了四次风电特许权招标。在此中间,风电特许权招标原则做出了三次修改,总的看来,电价在招标中的比重有所减少;技术、国产化率等指标有所加强;风电政策已由过去的注重发电转向了注重扶持中国企业风电设备制造。

目前,中国对风电发展比较有利的政策主要有:

1)国产化率要求。2005年7月出台了《关于风电建设管理有关要求的通知》,明确规定了风电设备国产化率要达到70%以上,未满足国产化率要求的风电场建设不许建设,进口设备要按章纳税。2006年风电特许权招标原则规定:每个投标人必须有一个风电设备制造商参与,而且风电设备制造商要向招标人提供保证供应符合75%国产化率风电机组的承诺函。投标人在中标后必须并且只能采用投标书中所确定的制造商生产的风机。

2)风电全额上网。2006年1月1日开始实施《可再生能源法》。该法要求电网企业为可再生能源电力上网提供方便,并全额收购符合标准的可再生能源电量,以使可再生能源电力企业得以生存,并逐步提高其在能源市场的竞争力。

3)财税上扶持。考虑到现阶段可再生能源开发利用的投资成本比较高,为加快技术开发和市场形成,《可再生能源法》还分别就设立可再生能源发展专项资金,为可再生能源开发利用项目提供有财政贴息优惠的贷款,对列入可再生能源产业发展指导目标的项目提供税收优惠等扶持措施作了规定。

3、中国风机制造面临良好发展机遇

但从目前中国风机市场看,国外制造商依然占据了优势地位。国外制造商2006年占新增装机55.10%,占累计国内总装机65.92%。其中Vestas、Gamesa、GEWind占据前三位,分别占据中国市场总装机的18.73%、18.63%和10.74%。

目前中国内资风机制造商主要有:金风、华锐、运达、东汽、哈电和惠德等。其中金风科技占据绝对优势,2006年市场份额占内资达到80.81%,占当年新增装机比例达到33.29%;截至2006年底,金风科技累计市场份额占内资83.36%,占总装机比例达到25.68%。华锐和东汽携大型国企雄厚的资金实力,良好的制造基础,正迎头赶上。由于中国风机制造同国外先进水平的差距,中国国内风机制造主要通过引进技术、合资等方式进行生产,以实现跨越式发展,目前主要的风机制造企业仍未具备独立开发设计风机特别是大容量风机的能力。

由于中国目前节能减排的任务极其繁重,发展可再生能源替代化石能源是一项重要的能源政策。而在各类新能源中,风力发电是技术相对成熟、最具大规模商业开发条件、成本相对较低的一种,因此受到中国的高度重视,近些年装机容量快速增长。随着配套 产业政策 的落实,中国的风电装机预计将会加速增长,从而带动国内风电设备需求持续旺盛,国内快速增长的市场已经政策上的扶持必将给中国内风机制造企业带来良好的发展机遇。此外,背靠中国巨大的市场,依托廉价的人工成本和雄厚的制造基础,未来国际风机制造产业逐步向中国转移势在必然,中国的风机制造业还将面对一个更加广阔的国际市场,发展前景不可限量。

二、我国风电设备制造产业的发展历史和现状

近十年来,我国大型风机制造业基本从零起步,目前已经掌握了750KW机组整机和零部件的设计制造技术并实现了批量生产,目前国产MW级变速恒频机组正在研制并有部分机组投入运行,MW级叶片、齿轮箱和发电机也完成了研制并投入小批量生产,但电控系统有赖于进一步研发。

2004年以来众多实力雄厚的企业介入风电设备制造领域,可望在近期极大推动MW级先进机组的本地化生产供应能力和国产化水平,但总的来说,整机总体设计和关键零部件设计制造技术仍是我国风机制造业长期发展的最大瓶颈。

1996年以前:风电设备从国外直接引进1996年以前,我国的大型并网发电处于试点和示范阶段,主要以国际双边援助项目为主,这些项目的风电机组均来自国外制造企业。

1996年以来:国家支持风电技术引进和创新及规模化发展,以启动和加速国内风电业在此期间,我国通过了“乘风计划”、国家科技攻关计划、“863”计划以及国债项目和风电特许权项目等,这些项目支持了风电技术引进和自主创新及制造业的规模化发展。目前,国内企业已掌握了750KW以下容量风电机组的总装技术和关键部件设计制造技术,并初步掌握了机组总体设计技术,实现了规模化生产;新型的MW级直驱式永磁风电机组和双馈式变速恒频风电机组也于2005年投入试运行。

截止2006年,内资主要有11家大型风机总装企业,当年内资占新增市场份额达到41.20%,累计达到25.68%。但是这11家企业发展很不平衡,其中金风科技遥遥领先,华锐等多家企业刚刚起步。

2004年以来:众多企业在风机市场诱人前景吸引下加入了MW级风电机组的技术引进和研制,以图抢占市场进入这一时期,受《可再生能源法》和《可再生能源中长期发展 规划 》的鼓舞,国内众多企业看好巨大的潜在风电设备市场,意欲凭借雄厚的经济实力和技术积累进入并抢占市场份额。目前,已经明确进入风机整机制造的企业有20多家;另外,还有一些公司正在开展进入风机制造业的前期准备工作,包括市场调研、技术研发和合作谈判工作等。

因为十分看好市场,出于追赶先进和抢占市场的动机,这些新来者决策和行动十分迅速,其中相当一部分企业更偏好“无论如何先把产品生产出来、尽快占领市场”的发展思路,向意图深入中国风机市场的国外风机制造企业购买生产许可,直接引进国际市场主流的1MW以上单机容量、变桨变速恒频风电机组的总装制造技术,并力求迅速投入批量生产。

例如,天威保变利用定向增发募集的资金投入2.5亿元进入风机整机项目,2006年3月组建了天威风电,从英国GH公司引进风机设计技术,设计完成后,天威风电将拥有设计产品的知识产权,用于1.5MW的风机生产。湘电股份2006年4月与日本国株式会社原弘产合资成立湖南湘原风能有限公司,随后用增发募集的3.2亿元投向MW级风力发电机整机产业化项目。华仪电气生产风机开始于与金风科技合作生产风机,06年10月华仪集团与德国Enercon公司签订了联合开发1.5MW变桨变速恒频双馈风力发电机组合同,未来,公司也将介入MW级风机的生产。

随着众多内资制造商的加入,预计未来内资风机制造商将占据更大的市场份额。

技术发展:引进国外技术的历史,自主研发实力待加强(1)我国风机制造技术发展历程国际上主流陆上风机容量已经达到3MW,海上风电场自2002年起就投入运营;我国风机技术和国际水平相比尚有较大差距,目前正在装配中的主流陆上风机容量为1.5MW,首个海上风电场完成招标。

过去:自主研发道路曲折截至2006年底,在我国已有装机中,MW级以下风机占绝大多数,其中国产风机主要是金风科技的600kW和750kW。金风公司最初引进德国Jacobs公司(后被德国REpower公司兼并)技术,吸收之后具备了600kW和750kW风机的生产能力。凭借对该项技术的掌握,金风公司经历艰苦创业阶段后,在过去5年里迅速崛起。金风的成长对尚处于发展初期的中国风电设备产业有重要意义,它国产化的产品平抑了国内风电机组市场的价格,拉动叶片、发电机、齿轮箱和控制器等关键零部件制造商的发展。

然而,其他一些企业在与外方合作到期后,并没有获得核心技术。在风电设备国产化方面原国家计委实施的“乘风计划”扶持的2个合资公司未达到预期目的,国家科委863项目支持的“MW级风电机组研制”课题,5个承担单位中3个实力最强的先后退出,只剩下金风公司和沈阳工业大学风能 研究 所坚持完成了样机试制。总体而言,受风电设备产业规模较小和人才匮乏的影响,过去我国风电产业始终缺乏足够的自主研发实力。

现在:多家企业通过直接引进MW级风电机组技术参与竞争

自2004年以来,多家传统设备制造商通过引进外方MW级风机技术的方式,在没有整机制造基础的情况下强势进入风机制造市场,例如大连重工和东方汽轮。另一个趋势是,上游零部件厂商,特别是发电机厂商宣布将与外方合作进行风机制造,如湘电股份、株洲电机等。进行自主研发MW级风机的主要是金风科技、沈阳工业大学、浙江运达。

金风科技至2006年底国内累积装机市场份额超过80%,然而传统大型电力设备制造商直接引进技术进入风电设备市场对其构成了威胁。由于缺乏经验,这些新进入的大型设备制造商们的风机试运营并不是非常顺利,其稳定性还有待观察,但长期来看还是非常有潜力。而对于从上游零部件制造进入整机制造的厂商,其技术实力和获得订单能力还难以预料。

未来:与国外厂商技术差距不断缩小进入2006年,第四期风电特许权项目要求中标联合体必须包含一家风电设备制造商,且国产化率必须达到70%.受此政策影响,国际风机产业巨头纷纷在中国设立总装厂、配件工厂或是研发中心。随着未来国内厂商对外方技术的吸收,以及风机制造经验的增加、相关政策的实施、 行业 标准的制定,可以预期我国风电产业大环境将得到较大改善,技术研发实力将得到提高,技术工人将增加,与国际先进技术的差距将缩小。印度Suzlon公司为了利用良好的产业环境,将其风机总装厂及零部件生产厂设在印度,而将其国际销售总部设在丹麦,研发机构设在德国和荷兰。

技术风险值得重视的是,目前的潜在产能还面临着很大的技术风险。风力发电机组设备看起来简单,实际技术复杂,主要难度是机组在野外应可靠运行20年,经受住各种极端恶劣天气和复杂的风力交变载荷,没有实践经验的积累是很难想象的。美国波音公司、西屋公司,中国的直升机 研究 所和火箭 研究 院都涉足过风电机组开发,均未成功,原因都是对风电技术开发的困难估计不足。

风电技术引进同样面临较大技术转化风险,主要风险来自于齿轮箱等关键部件的国产化制造水平和引进机型的设计成熟度水平。另外,由于相关技术人员严重短缺,引进技术快速发展产能后的售后维护问题将相当严峻。国外发生过Micon公司在全世界几千台齿轮箱因质量问题被迫更换,导致公司破产的事件;国内发生过进口Nedwind公司50多台机组在新疆达坂城安装后至今不能发电的情况,这些教训表明了稳定的性能对于风电机组的重要。

三、我国风电设备制造产业技术发展现状与趋势

技术发展趋势:更大容量、新型结构和材料、海上风机近二十年来,国际上大型风电技术日趋成熟。在不断降低风力发电成本和扩大可经济利用的风力资源量的目标驱动下,国际上的风电机组不断向如下方向发展:

更大的单机容量,目前国际上主流的风电机组已达到2~3MW..新型机组结构和材料,最新主流技术为变桨变速恒频和无齿轮箱直驱技术..海上专用风电机组目前,MW级以下机组中仍被广泛采用失速调节方式,但是MW级以上的新机组普遍采用了变桨变速恒频的先进技术。近几年,直接驱动技术发展迅速,这种技术避免了齿轮箱这一传动环节和部件,使机组的可靠性和效率更高,发展前景良好。目前,国际上大规模安装的2.5~3.5MW机组普遍采用轻质高性能的玻璃纤维叶片,但更大的5~10MW叶片则开始尝试引用碳纤维材料。

值得注意的使,即使存在主流风机电机容量不断扩大、向10MW级巨型海上风电机组发展的趋势,欧美风电产业认为2~3MMW级以下单机容量的机组仍将长期存在,也就是说,系列化多种容量机型将并存以满足各类细分风电市场。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。