第一节 产品技术发展现状

离子辅助沉积(IAD)是在真空热蒸发的基础上发展起来的一种辅助沉积方法。当膜料从电子束加热蒸发源蒸发时,淀积粒子在基板表面不断受到来自离子源荷能离子的轰击,通过动量转移,使淀积粒子获得较大的动能。这一简单的过程使得薄膜生长发生了根本的变化,从而使薄膜的性能得到了改善。采用离子源辅助沉积方法蒸镀硫化锌,并将其作为与硒化锌基底的结合层,通过离子轰击为到达基板的硫化锌粒子提供足够的动能,提高了淀积粒子的迁移率,从而使膜层聚集密度增加。同时离子源辅助沉积方法,还可使表面吸附较弱的淀积粒子被溅射和膜内空隙通过轰击塌陷而被填充等作用。

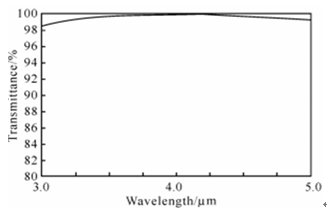

为了改进薄膜的机械强度,经过多次实验,最终选择离子辅助沉积硫化锌作高折射率层,2种材料共蒸发产生的材料F做低折射率层来完成工艺。考虑到材料在不同蒸镀条件下的折射率有所不同,先在北仪ZZSX-1100Z型镀膜机上进行材料实验。由在锗上镀单层ZnS薄膜后测得的光谱曲线可以计算出硫化锌在4um处的折射率为nzns=2.2。同样的方法计算出材料A在4um处折射率nA=1.35的理论曲线如下图所示。

透过率设计曲线

第二节 产品工艺特点或流程

早期采用TiO2膜或MgF2/ZnS混合膜以增加对入射光的吸收,但该方法均需先单独采用热氧化方法生长一层10~20umSiO2使硅片表面非晶化、且对多晶效果不理想。

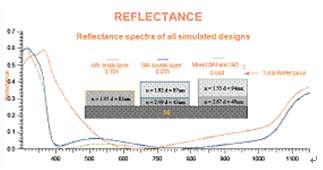

SixNy膜层不仅减缓浆料中玻璃体对硅的腐蚀抑制Ag的扩散速度从而使后续快烧工艺温度范围更宽易于调节,而且致密的SixNy膜层是有害杂质良好的阻挡层。同时生成的氢原子对硅片具有表面钝化与体钝化的双重作用,可以很好地修复硅中的位错、表面悬挂键,提高了硅片中载流子的迁移率因而迅速成为高效电池生产的主流技术。双层SiN减反射膜,通过控制各膜层中硅的富集率实现了5.5%[4]的反射率;而另一种SiN与SiO混合膜,其反射率更是低至4.4%,目前广泛采用的单层SiN膜减反射率最优为10.4%。

不同减反膜的光谱反射率

在电池背面生长一层10~30nmSiN膜以期最大限度对电池进行钝化与缺陷的修复从而提高电池的效率是目前的一个热点课题,由于该技术牵涉到与后面的丝网印刷技术、电极浆料技术及烧结工艺的配合目前尚处于实验 研究 阶段,但它肯定是今后的一个发展趋势。

匹配封装材料对光谱的折射率定制减反射膜以获得最佳的实际使用效果是光伏企业技术实力的体现!如何减少电磁波对电池表面PN结辐射损伤以及损伤的有效修复是该工艺的核心技术,处理不好往往导致电池效率一致性较差。装备方面有连续式间接HF-PECVD、管式直接LF-PECVD。

第三节 国内外技术未来发展趋势 分析

膜系设计是薄膜技术发展的基础环节之一,由于早期镀制工艺的限制,传统的膜系设计方法大多采用规整膜系设计, 随着科学技术的发展,特别是一些先进的膜厚控制方法的出现,例如石英晶振膜厚控制方法、椭偏在线膜厚控制技术等,使得镀制任意膜厚的膜层成为可能,这也为膜系优化设计的发展创造了必要条件(优化设计得出的膜层厚度是非常不规整的) 。传统的膜系设计,针对不同的光学薄膜需要不同的方法,而优化设计不仅简单易行,而且可应用于各种膜系设计。

由于需要设计的膜系日趋复杂,其初始结构很难提出,因此今后膜系优化设计方法的发展主流是可以从任意膜层开始设计,膜层厚度、折射率和总的膜层数共同参与优化。为了得到最好的设计,必将采用多种方法混合使用的技术,例如先采用一种方法来优化总的膜层数,再采用另一种方法优化每一层的膜层厚度。现在无论国内还是国外都提出这样一个思想,理想的膜系设计软件应该是:毫无经验的新手也能用它设计出令人满意的光学膜系,这一软件在设计完用户所要求的膜系后,能够自动控制镀膜机完成整个镀膜工艺过程,最后将实际镀制成的薄膜的各项光学特性进行测试并打印输出测试结果。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。