第一节 上游 行业 发展状况 分析

纤维素是由纤维素二糖重复单元连接而成的线型高分子,其分子量视来源和提取方法不同而相差很大。纤维素是一种同质多晶物质,通常有四种结晶体形态:纤维素Ⅰ、Ⅱ、Ⅲ和Ⅳ。天然纤维素包括细菌纤维素、海藻和高等植物棉花、苎麻、木材等均属于纤维素Ⅰ型。充分利用纤维素制备各种产品,不仅可以保护环境免受污染,同时可以节约有限的石油资源。目前,纤维素科学已发展成为化学分支学科。纤维素、纤维素复合改性材料及衍生物产品,除用于塑料、纺织和造纸等传统工业外,还在食品、日用化工、医药、建筑、油田化学和生物化学等领域得到广泛的应用。纤维素的改性主要包括衍生化改性、接枝改性、复合改性以及共混改性等。利用纤维素的各种改性技术可以已开发出具有各种特殊功能的高性能纤维材料,具有广阔的应用前景。另一方面,还可以将植物纤维生物转化为燃料酒精,从而解决日益增长的能源问题。采用生物方法转化植物纤维生产酒精包括以下流程:原料预处理、纤维素糖化、酒精发酵、分离提纯。国内外已有植物纤维产酒精技术专利的报道,但至今并未见有关工业化生产的报道,究其原因,主要是由于现阶段 研究 中生产成本过高,市场效益低。然而,生物方法转化植物纤维生产酒精具有设备投资小,生产成本低,能耗低,操作简便,无污染等优点。无论是从长远的经济角度来看,还是从环境保护、可持续发展角度来看,都是有重要的意义,需要深入地 研究 ,加快工业化进程。

木质素(lignin)是数量上仅次于纤维素的一种最丰富且重要的天然高分子物质。据估计,全世界每年约可产生6×1014t木质素,是极具潜力的一种资源。由于木质素的结构复杂、物理化学性质不均一、分离提取困难等因素,使得它至今没有被很好地利用。木质素是化学制浆过程中主要的污染源之一,随着人们保护环境、合理利用资源意识的提高,木质素的利用也逐渐受到重视。由于木质素分子结构中含有一定数量的芳香基、醇羟基、羰基、酚羟基、甲氧基、羧基、醚键和共轭双键等活性基团,所以木质素可以进行氧化、还原、水解、醇解、酰化、烷基化、缩聚或接枝共聚等许多化学反应。所以,经过改性的木质素具有一定的功能高分子材料的特性,可以为人们的生产生活服务。由于木质素是高抗冲强度、耐热的热塑性高分子,这些性质都与工程塑料的性质极其相似。改性木质素如羟丙基木质素衍生物,提高了其粘弹性,可作为工程塑料的原料合成酚醛树脂、聚氨酯树脂以及苯乙烯—木素树脂等。将助膨化改性后的植物纤维原料和专用有机溶剂、催化剂等机械密闭混合后,经密闭回流浸渍,有机溶剂渗透进植物纤维原料细胞间隙和细胞内,分离、水解或溶解木素,混合浆料经压(过)滤,分离出高纯纤维,滤液经密闭浓缩分离出高纯木素,有机溶剂回收再利用,真正从源头防治木素、纤维分离对环境的废水污染,是实现无污染或低污染“绿色环保”木素、植物纤维分离的有效技术途径。为环境友好、低成本、完全降解,同时为具有缓释、包囊和载体功能的改性木素控释材料的开发(如木素基长效缓释肥,放射性、重金属、有机废水吸附分离材料等)和大量应用奠定了基础。

淀粉主要来自于谷类、豆类、薯类和其他一些富含植物。天然高分子中以淀粉贮量最大,估计每年地球各种植物增长可提供的淀粉有5000亿吨之多。淀粉最主要的特点为易受微生物侵蚀,为微生物提供养分,具有优良的生物降解性能。同时淀粉挤出时具有的膨胀性能及其本身的抗静电作用,不仅可用于生产生物降解型泡沫塑料,而且其产品还能克服聚苯乙烯等泡沫塑料不具有抗静电作用的缺点,更适合于各种包装和运输。我国工业淀粉原料为玉米、小麦、马铃薯和木薯。淀粉衍生物由天然淀粉经过化学、物理、生物方法改性而成,比天然淀粉具有更优良的性能,且品种繁多,广泛用于食品、造纸、纺织、化工、医药和其他诸多 行业 。淀粉衍生物作为一种新型化工材料,在工业中的应用范围正在不断地扩大。美国在造纸工业中所用的施胶剂和胶粘剂中,70%以上为变性淀粉。

第二节 下游产业发展情况 分析

2008年,我国医药企业积极参与世界范围内的医药经济、技术、贸易等活动,进军国际市场的速度明显加快。亚洲、欧洲和北美洲为我国三大贸易伙伴,占我国医药产品出口总额的88%。1~11月,我国对亚洲地区进出口总额达161.51亿美元,同比增长17.1%,其中出口额为113.2亿美元,比2007年同期增长25%,占全部出口额的38.65%,是我国最大的出口市场。对日本、印度、韩国出口额分列亚洲前3名,3个国家占我国对亚洲全部出口额的51.8%。对欧洲地区进出口总额为155.19亿美元,同比涨幅达34.27%,其中出口额为84.3亿美元,同比增长34.89%,占全部出口额的28.8%。对欧洲地区出口前3个国家分别是德国、荷兰、意大利,其中德国比重最大,达19.43亿美元,占对欧洲出口总额的23%。对北美地区外贸总额为88.97亿美元,同比增长29.79%,其中出口额为60.22亿美元,同比增长34.7%,占全部出口额的20.57%。美国仍是北美地区最重要的市场,出口额为56.95亿美元,占该地区总出口额的94.6%,美国也是我国医保产品出口最大的单一市场,约占我国医保产品出口额的19%。

2008年,尽管个别市场的排名有所调整,但长期以来形成的传统市场格局没有发生大的变化,居于前10名的国家和地区仍占据了近61%的市场份额。

1、量减价增,出口主体微变

2008年上半年,国际市场上以石油为代表的工业原材料价格大幅上涨,带动部分医药产品价格顺势上扬。以糖精钠为例,作为西药原料药中的大宗商品之一,该产品出口价格从2007年的约4美元/公斤直线蹿升至2008年的约14美元/公斤,同比增长了两倍多。然而,受观望情绪、欧美市场需求萎缩和国际银根趋紧的多重影响,我国医药产品对外实际供给受阻明显,部分产品甚至出现了负增长。如糖精钠出口量同比萎缩了约20%,青霉素工业盐的出口数量同比下降约21%。总体来看,我国医药产品出口数量同比仅增加了12.35个百分点,产品均价增幅17.5%,强势价格带动出口额大幅上升。

2008年1~11月,原料药出口主体仍以本土企业为主,浙江医药股份有限公司、浙江新和成股份有限公司、维生药业有限公司、东北制药总厂、浙江医药保健品进出口有限公司、河北维尔康制药有限公司和中化宁波有限公司等位居前列。同时,西药制剂出口由外资企业一统天下的局面有所改变。尽管辉瑞制药有限公司依然是最大的西药制剂出口厂家,但江苏江山制药有限公司、鲁洲生物技术有限公司、中化宁波有限公司、华北制药集团已分别跃居出口的第二、四、六和七位,西药制剂出口前10位企业中,内资企业已占6个。

2、医药出口产品结构改善

2008年1~11月,伴随着出口的快速发展,我国医药贸易顺差大幅上升。但需要指出的是,这种顺差的扩大是和产业升级密不可分的。近年来,我国出口的医药产品中,高技术含量高附加值的产品比重呈逐年上升趋势,外贸总体结构更趋于合理化。其中,医院诊断与治疗设备、西成药和生化药等高技术附加值产品出口数量及总额均不断提高。2008年前11个月,诊疗设备出口额连续第二年排名次席,与2003年相比复合增长率为26%,实际出口额增长了3.8倍以上,西成药出口继续延续了近年来持续增长的势头,同比增长44.85%,成为出口 行业 中的亮点。

3、我国企业走出国门并购

2008年,我国医药企业实现了境外并购的新突破。1月,以研发外包为主业的药明康德公司以约1.4亿美元收购了美国生物学服务和医学设施供应商AppTech公司,成为国内医药界首个获得成功的海外购并案。3月,迈瑞医疗国际有限公司宣布以2.02亿美元成功收购了美国Datascope公司生命信息监护业务。具有40多年技术积淀的Datascope公司在美国300床以下中小医院监护市场占据50%的份额,在欧美拥有高效的直销及服务网络,这些营销网络可以帮助迈瑞开拓更广阔的国际市场。由于迈瑞拥有丰富的产品线,除监护产品之外,B超等影像产品都可以通过Datascope的销售平台进行交叉销售,从而使迈瑞系列产品更快捷地进入欧美主流市场。

4、外资企业加快在华市场扩张

2008年,跨国医药企业明显加快了在华扩张的步伐。辉瑞已大幅增加在华的销售团队力量,将把业务从当前的110个城市扩张到650个城市以上。阿斯利康、葛兰素等国际医药巨头纷纷启动了对中国的长期 市场发展 战略,其中阿斯利康已把生产基地移至我国。礼来、赛诺菲-安万特为降低研发成本,也效仿其他跨国企业,将研发中心转移到了中国——国内市场的竞争由此可能进入白热化。从近年来的外国对华医药研发转移的情况来看,呈现出较过去鲜明的特点,即从单纯的研发外包发展到范围更广、形式更多样的合作,项目合作成为一种新的趋向。

2008年1-11月份全 行业 收入完成6561亿元,同比增长26%,增速较去年同期提升3个百分点;完成利润总额645亿元,同比增长29%,增速较去年同期下降32个百分点。医药 行业 运行未能完全摆脱宏观经济衰退的不良影响,销售利润出现了回落,这在市场预期之中,从运行数据对比看医药制造业运行情况仍然好于全国工业整体水平,表现出较好防御性。

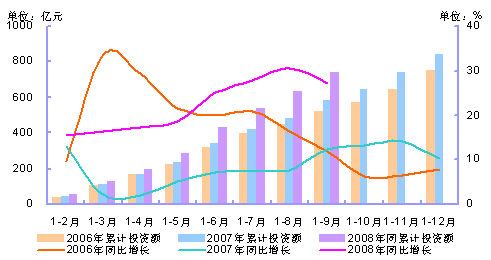

2006年-2008年医药

行业

各月累计固定资产投资额及增速

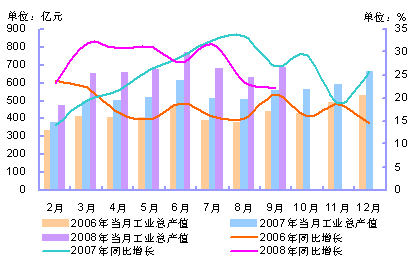

2006年-2008年医药

行业

各月累计工业总产值及增速

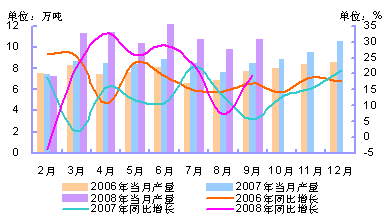

2006年-2008年中成药各月产量及增速

第三节 产品技术发展现状

胶囊剂是药品和功能食品最常用的剂型之一,该剂型的主要优点包括:(1)能掩盖内容物的不良嗅味,外表美观,服用方便,可提高服用的顺应性;(2)由于囊壳的隔离作用,对不稳定内容物在一定程度上具有遮蔽、保护与稳定作用;(3)内容物体内释放、吸收完全,生物利用度比片剂高;(4)可较容易实现复方制剂和定位、定时等新型释药系统的制备(如肠溶、脉冲等释药系统);(5)处方及制备工艺简单,便于工业化、自动化生产等。

传统胶囊囊壳的基本组分是明胶、甘油和水。明胶是由动物的骨、皮经水解制得,属于蛋白类物质,广泛用于制药领域。鉴于明胶胶囊易失水硬化、吸水软化、遇醛类物质易发生交联固化反应,故传统胶囊不宜充填易吸湿、风化和与囊材发生反应的内容物(如含醛基的物质等)。近年来席卷欧洲的“疯牛病”,对传统明胶胶囊剂市场也一度造成冲击。为此,作为全球最大的药用空心胶囊生产商和研发机构——美国辉瑞公司胶囊部(Capsugel<r>)年推出了全新概念的Vcaps植物胶囊,在欧美药品和保健品市场一举获得成功,每年销量达几十亿粒并逐年递增。

据悉,辉瑞公司胶囊部目前已着手通过其在中国的生产基地苏州胶囊有限公司(SCL)将Vcaps植物胶囊引人中国,市场反应积极。不同于传统明胶胶囊,Vcaps植物胶囊是以羟丙基甲基纤维素(HPMC)为囊材(原料取自美国东南部火炬松的树干,含多聚糖和植物细胞壁的基本成分),经Capsugel(r)独特的蘸模工艺和烘干技术而制得。除纯天然概念优势之外,植物胶囊具有普通明胶胶囊不具备的技术优势:

(1)低含水量,非常适合吸湿性强和对水分敏感药物或功能食品的充填。如中药提取物一般具有较强的吸湿性,易吸收明胶胶囊中的水分,导致胶囊内容物结块、囊壳变硬、变脆、崩解时限或溶出度不合格等质量问题;而植物胶囊由于采用HPMC为囊材,其胶壳中含水量较明胶低,外观和溶解速度对囊壳中水分和环境湿度变化不敏感,产品质量较易控制。

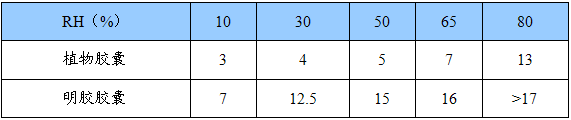

植物和明胶胶囊含水量比较

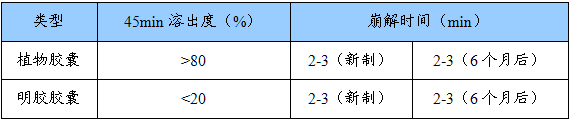

(2)适用性广,无交联反应风险,无相互作用,稳定性高。鉴于HPMC纤维素属于纤维素类衍生物,无明胶中氨基酸的交联反应风险(交联后易导致崩解或溶出降低),释药速度相对较稳定,个体差异较小。用40×10“甲醛沾污的乳糖充填胶囊,然后将胶囊置于室内储存3个月,之后在植物胶囊中填入扑热息痛,采用USP方法(rt=6)检测其溶出度,结果见下表。另外,植物胶囊正常储存6个月后的崩解时间几乎无变化(见下表)。

正常贮存和交联化后的溶出和崩解数据(n=6)

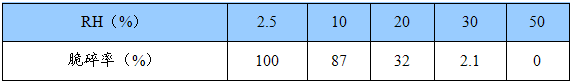

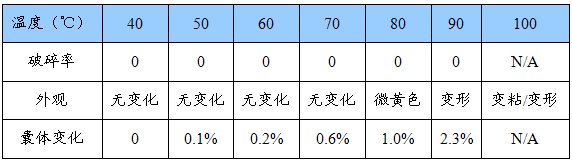

(3)储存条件要求低,低湿度环境中几乎不脆碎,高温下稳定性好。明胶胶囊易在高温和低湿条件下失水硬化或脆碎,对储存环境的温度、湿度和包装材料有较高的要求,且储存时间对明胶胶囊剂质量具有较明显的影响。

植物胶囊在不同湿度条件下的脆碎数据

温度对植物胶囊部分物理特性的影响

(4)具有良好的包衣特性,特别适合于缓控释包衣型胶囊剂的制备。由于HPMC与大多数高分子材料具有较好的亲和性,包衣材料易粘附于植物胶囊,且均匀度好。

(5)品种、规格齐全(现有00,0,1,2,3号),尺码标准,适宜于机械加工,符合现有型号的胶囊填充机,且无须更换新的机器零件。但植物胶囊的通氧性明显大于明胶胶囊(166/4.3=38.6倍),提示其密闭性较差,且溶出介质的pH影响某些药物(如扑热息痛)的溶出度。

第四节 产品工艺特点或流程

1、植物纤维素制备硬胶囊工艺

目前,药用空心硬胶囊一般用动物的皮、骨所提取的明胶加一些增塑剂、食用颜料和遮光剂,均匀混合,按一定比例的水,加温融化并采用针浸法,用模板沾胶,凝固、烘干、切割、整理而制成。这种用明胶制备的硬胶囊含水量一般在12.5%~17.5%之间,如低于此范围,则胶囊的脆碎度增加,不利于药物的充填;对于易吸湿性药物(如某些中草药),胶襄的水份易被充填物吸去,充填好的药品在储存期胶囊易裂开。明胶易与含醛基药物反应,产生不溶性物质,使胶囊崩解时间延长,颜色发生变化。同时用明胶制备的硬胶囊及胶囊药品还要有一定的恒温恒湿环境储存,因温度过高,胶囊易软化变形,温度过低,胶囊易脆裂,而且明胶是动物蛋白胶体,因此动物脂肪含量大约为2.2%,容易引起污染。鉴于以上现状,目前研制了一种不合动物蛋白和动物脂肪的植物硬胶囊,现将其生产工艺介绍如下。

植物硬胶囊的配方:由亲水性凝胶、水溶性纤维素、助凝剂和水组成.它们的组分重量百分比为,亲水性凝胶0.1%~11.87%,水溶性纤维素71.25%~94.8%,助凝剂0.10%~11.87%,水5%~8%。

植物硬胶囊的生产工艺:在重量百分比为0.01%~5%的亲水性凝胶及0.01%~6%的助凝剂中放人60%~89.98%的水,搅拌均匀,加热至80℃以上,至胶体均匀溶解,再将10%~30%的水溶性纤维素放人,搅拌均匀,经保温,脱气泡后将料液放入浸槽,再经模板沾胶、烘干、拔壳、切割和整理后即可制成。

用此技术制得的植物硬胶囊含水量低(<8%),在高温(70℃)保温10天后,不变形。在含水量低于8%时,崩解时限和脆碎度符合硬胶囊要求,更易适合充填吸湿性药物及含醛药物,以利于药品稳定。

因此,该埴物硬胶囊在0℃储存三个月,经检测质量达到要求,胶囊含水量低,适应范围广,利于胶囊药品的运输和储存。另外,制备胶囊所用材料主要为植物多糖,其蛋白和脂肪含量极低(分别为0.5%和0.3%),并且是植物蛋白和植物脂肪。从而避免了由动物蛋白朊可能引起的污染。

2、淀粉组合物植物胶囊及制备方法

将淀粉或淀粉组合物混合均匀,分散在10-200份的蒸馏水中,在60-95℃下加热15-60分钟,使淀粉充分湖化,然后按配比加入增塑剂、凝胶、表面活性剂、遮光剂、食用色素、防腐剂、抗氧剂和增强剂,充分混合均匀后减压消泡,得到的胶液可用常规旋转冲模成囊法或滴液成囊法制得淀粉组合物植物软胶囊;或用蘸模法制得淀粉组合物植物空心硬胶囊,成囊温度在40-95℃。本方法的优点在于:以淀粉组合物为主要原料,系纯天然无污染,而且原料来源广泛,生产成本低。

第五节 国内外技术未来发展趋势 分析

近年来,新的胶囊材料不断出现,主要有鱼明胶和一些聚合物。鱼明胶来源于深海鱼类的皮,无臭无味,没有携带疯牛病病毒的风险。市场上用鱼明胶做空心胶囊的产品有天然鱼油、螺旋藻、天然鱼油、纤维素等。聚合物主要包括羟丙甲纤维素和普鲁兰多糖。明胶、羟丙甲纤维素、普鲁兰多糖空心胶囊比较起来,在外观、含水量、脆碎度、透氧率、上机表现、化学稳定性等方面各有特点。羟丙甲纤维素无臭无味,为白色或乳白色纤维状或颗粒状粉末,来源于棉绒或木浆,溶于冷水,几乎不溶于无水乙醇等有机溶剂。

美国FDA在《非活性组分指南》中规定其可以用于眼科制剂、口服胶囊剂、混悬剂等。中国卫生部1997批准其为食品添加剂,同时,它还被多国药典作为药用辅料收载,可以作为包衣材料、稳定剂、增黏剂等,广泛应用于口服制剂及局部制剂。羟丙甲纤维素空心胶囊的优势明显,它来源植物,无携带疯牛病病毒风险,囊壳含水量低且无脆碎,对储运环境要求较低;更重要的是化学性质稳定,无交联反应,膜附着性好,更适合于包衣。

现在市场上有很多成功的应用实例,如天然草本植物胶囊、浓缩草本植物胶囊、金力宝植物胶囊等。普鲁兰多糖是无色、无味无臭的高分子物质,其由淀粉或糖类发酵制成,它易溶于水,不溶于有机溶剂,2006年中国卫生部批准其为食品添加剂,欧盟以及澳大利亚、加拿大也先后批准其为食品添加剂。普鲁兰多糖空心胶囊的某些性质与明胶胶囊相近,它属于植物源性,透氧率极低,可有效保护易氧化的充填物,而且化学性质稳定,无交联反应。日本一家企业在近两年内便上市了140个应用普鲁兰多糖空心胶囊的产品。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。