第一节 产品技术发展现状

1、改进挤出工艺

采用新颖的双向拉伸工艺制备增强UHMWPE管材,其具体制造方法是,在UHMWPE中填充炭黑、聚乙烯蜡等,将物料置于挤出机中进行塑化并高压挤出,挤出的原料进人非中心进料分流模具中,再通过分流模具经过塑化、固化及脱模后得到管材型坯,然后在强力牵引机牵引下使型坯通过双向拉伸模具在加热状态下拉伸,冷却定型后,切割成管材。该工艺生产的管材壁薄,成本比普通UHMWPE管材降低35%。

济南先河科技开发有限公司通过对相对分子质量为250万的UHMWPE型坯进行双向拉伸2x2倍,用来生产增强UHMWPE管材。该公司所在的华夏管业集团有限公司是目前国内最大万吨级UHMWPE管材的生产基地,拥有100多条最新型的增强UHMWPE管材生产线,年生产能力2万t,可生产和配套从φ168~φ1500mm各种规格的增强UHMWPE管材、管件。

2、复合增强

1)钢管/UHMWPE复合工艺

第一种方法为“缩径法”。首先选用外径比所选用钢管内径大2%~5%、相对分子质量为100万~300万的UHMWPE管材,使其通过缩径机缩径,使得UHMWPE管材的外径比钢管的内径略小些,在牵引机的作用下UHMWPE管材通过定径导向套进人到钢管中,经过一段时间后,因UHMWPE管材具有记忆功能,它就会与钢管紧密地复合在一起。

第二种方法是,首先对钢管进行法兰焊接,然后截取UHMWPE管材,将其内衬于钢管,再对UHM-WPE管材进行加热、保温、翻边、冷却定型。内层UHMWPE管材与外层带法兰的钢管之间采用间隙配合,复合管材两端处UHMWPE管外翻与钢管法兰贴合构成连接密封面,形成整体的结构。内衬的UHMWPE翻直角边,能保证管道工程的严密性,承受压力可达6MPa。用此法可生产大口径薄壁UH-MWPE管材,最大口径达530mm。

2)金属网骨架增强

金属网骨架增强UHMWPE管材采用双层钢丝缠绕并以高分子粘结层融合,以UHMWPE作管材内壁,管材外壁为HDPE层,在管材内壁与管材外壁之间设置浸有高强度粘结剂的高强度过塑钢丝网,三者以融合的方式形成整体结构。这样不仅使增强的钢丝处于无缝的有效保护之中,而且可使加强结构层与内、外管壁完全融合而不会出现缝隙界面,由此可防止管内的压力或腐蚀性介质可能对管材造成的侵蚀或损坏,使管材质量和使用可靠性大大提高。该种管材具有类似钢管的低线性膨胀系数、抗蠕变性和防紫外线照射性,且双面防腐,导热系数低,冬季使用外壁不需保温,夏季使用亦不结露,节能性好;与其它管材相比,相同口径管材壁厚减薄,压力等级提高,最高压力可达16MPa;管材联接采用电热熔联接,联接处的性能与管材性能相同,可以用作耐温耐压管材。

第二节 产品工艺特点或流程

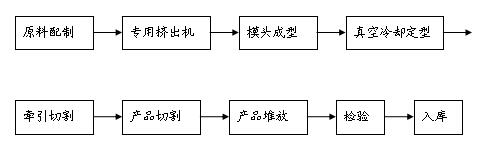

增强超高分子量聚乙烯管生产主要流程

第三节 国内外技术未来发展趋势 分析

中国科学院与江苏联冠科技发展有限公司合作,提出了一种新的加工理念—近熔点挤出理念。该理念把粉料推进压实和采用低温加工结合起来,并结合低温挤压、控制塑化等技术将加热和冷却均在同一模具中进行,设计出适用于UHMWPE粉料和粒料挤出成型的单螺杆挤出装置。将物料在挤出机中的输送过程看作为输送、压实、预热的固相流动过程,当UHMWPE熔体到达出口端时已初步定型。这种工艺操作简化了通常挤出管材的定型工序,避免了大量蓄热导致UHMWPE的受热分解。

中科院宁波材料技术和工程 研究 所采用近熔点挤出模头设计、优化的挤出工艺及大口径薄壁管材的冷轧技术,在UHMWPE的屈服应力下,不但使之顺利成型,而且凭借UHMWPE管材的形状记忆功能,解决了无粘结剂的钢管/塑料管材的复合问题,最大限度地保持了UHMWPE优异的物理、力学性能。

此外,在材料改性方面,还有中低相对分子质量PE改性、流动改性剂改性、无机粘土改性、纳米材料改性等。在加工技术方面,刘鹏波等采用辐照技术提高UHMWPE的加工流动性;北京化工大学研制出新型高效的单螺杆挤出机;青岛远东塑料工程有限公司利用自行设计制造的立式推压烧结加工设备成功开发UHMWPE薄壁管材等。特别是上海联海橡塑科技有限公司研发了高性能的UHMWPE管材制造及其管材连接技术顺利实现了产业化,该技术的研发成功标志着我国的UHMWPE管材制造业已达到了该领域的国际先进水平。

可以肯定,随着对UHMWPE改性

研究

的不断深人,新的成型加工技术及工艺的不断开发,UHM-WPE的优异性能将会得到最大的发挥,UHMWPE管材的实际应用将得到进一步的推广,其应用领域必将越来越广泛。

免责申明:本文仅为中经纵横

市场

研究

观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。