第一节 上游 行业 发展状况 分析

半导体制造商主要用抛光Si片(PW)和外延Si片作为IC的原材料。led发光颜色与亮度由磊晶材料决定,且磊晶占led制造成本70%左右,对led产业极为重要。上游磊晶制程顺序为:单芯片(iii-v族基板)、结构设计、结晶成长、材料特性/厚度测量。红外线发光二极管主要以gaas系列材料发展为主,通常以lpe液相磊晶法的方法制作,发光波长从850~940不等。

磊晶(epitaxy)薄膜是纯度极高的硅晶底层,用来在晶圆上形成一个非常均匀的晶体结构,以便增强半导体芯片的工作效能。在制造半导体芯片的时候,多晶硅(polysilicon)材料大都用于晶体管结构的一部份。氮化硅(siliconnitride)则是一种低压化学气相沉积的制程,用于半导体组件的晶体管成形过程,例如作为阻障层与蚀刻中止层的介电材料。

工业硅又称金属硅、结晶硅,在中国一般称为工业硅,在国外英文中称为金属硅,在俄文中称为结晶硅。工业硅是在矿热电炉中将富含硅的硅石(即二氧化硅)用碳质还原剂反应生成的含硅在97%以上的固体产物。硅(Si)是介于金属和非金属之间的半金属材料,中国将工业硅生产划归有色金属的管理范围。又由于工业硅的生产装备和工艺与钢铁工业的铁合金生产类似,有时候把工业硅放在铁合金下面作为铁合金的一个品种。

从工业硅的下游市场来看,工业硅主要是供应给铝厂,钢厂和有机硅厂等。据统计,用于铝工业的金属硅约为60%左右,钢铁工业约为15%,有机硅 行业 约为20%,半导体及其他 行业 约为5%。

由于近几十年,全世界工业硅在有机硅和半导体方面的应用加快,需求量也年年递增,估计今后几年,西方国家工业硅市场平均增长率为3%左右,硅铝合金用工业硅平均增长0.6%,而化学方面用硅以6%的增长率递增,半导体用硅平均增长率8%左右。

我国的金属硅产能比较大,我国每年的工业硅产量都达到40万t以上,约占世界工业硅总产量三分之一,产量主要集中在贵州、云南、福建、广西、四川、湖南。这些地区不仅硅石资源非常丰富,而且水电充沛。云南、四川和湖南地区水利资源尤其丰富,在雨水季节,厂家可以利用便宜的水电进行生产(在丰水期,云南有些地区的电价可以低到1毛多)。

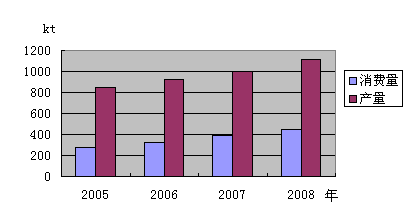

2006-2008年国内金属硅生产和消费

第二节 下游产业发展情况 分析

2007年中国大陆LED产量已达820亿只。按出口价推算,LED总销售额已达30.1亿美元,同比增长25.0.%左右,出口额占总销售额的67.4%。2004-2007年,中国大陆LED出口逐年上升,出口量从2004年的122亿只,增长到2007年的312亿只,年复合增长率达36.7%;出口额从2004年的5.9亿元,增长到2007年的20.3亿元,年复合增长率达51.0%。2008年上半年,已出口LED257亿只,出口金额达12.7亿美元。预计2008年全年可实现出口量406亿只,出口额达27.6亿美元,比去年分别增长30.0%和27.6%。

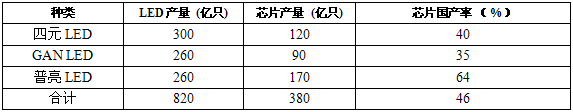

2007年度国内LED产量、芯片产量及芯片国产率

与此同时,中国大陆LED进口也逐年增加,进口量从2004年的148亿只,增长到2007年的401亿只,年复合增长率达39.4%;进口额从2004年的16.3亿元,增长到2007年的30.1亿元,年复合增长率达22.7%。

2008年上半年,已进口LED219亿只,进口金额达17.6亿美元。预计2008年全年可实现进口量489亿只,进口额达39.7亿美元,比去年分别增长22.0%和32.0%。从进出口量比较,近几年进口量一直大于出口量50-90亿只;从进出口金额比较,进口金额也一直大于出口金额8-12亿美元,还呈现出有所上升的趋势。虽然中国大陆的LED产量已经有很大的增长,但自产的led芯片,外延片产量仍有限,其产品以中、低档为主,产业化规模偏小,只能满足国内封装企业需求量的20%-30%,大部分高性能LED和功率LED产品均要依赖进口。

近几年在“国家半导体照明工程”的推动下,形成了上海、大连、南昌、厦门和深圳等国家半导体照明工程产业化基地,外延芯片企业的发展尤其迅速、封装企业规模继续保持较快增长、照明应用取得较大进展。在产业规模迅速增长的同时,国内产业结构也有了较大提升,中高端产品份额逐步增加,如显示屏|显示器件芯片、SMD和大功率封装产品、路灯等照明产品都有明显进步。另外,台湾LED产业大量向中国大陆转移,也使中国大陆LED的产能大为提高。

第三节 产品技术发展现状

目前主流的恒流源芯片最大输出电流多定义为单路最大输出电流,一般90 mA左右。电流恒定是专用芯片的基本特性,也是得到高画质的基础。而每个通道同时输出恒定电流的最大值(即最大恒定输出电流)对显示屏更有意义,因为在白平衡状态下,要求每一路都同时输出恒流电流。一般最大恒流输出电流小于允许的最大输出电流。

恒流源输出路数有8位(8路恒源)和16位(16路恒源)两种规格,现在16位源占主流,其主要优势在于减少了芯片尺寸,便于LED驱动板(PCB)布线,特别是对于点间距较小的LED驱动板更有利。

电流输出误差分为两种,一种是位间电流误差,即同一个芯片每路输出之间的误差;另一种是片间电流误差,即不同芯片之间输出电流的误差。电流输出误差是个很关键的参数,对显示屏的均匀性影响很大。误差越大,显示屏的均匀性越差,很难使屏体达到白平衡。目前主流恒流源芯片的位间电流误差(bit to bit)一般在+60%以内,(chip to chip)片间电流误差在±15%以内。

数据移位时钟决定了显示数据的传输速度,是影响显示屏的更新速率的关键指标。作为大尺寸显示器件,显示刷新率应该在85 Hz以上,才能保证稳定的画面(无扫描闪烁感)。较高的数据移位时钟是显示屏获取高刷新率画面的基础。目前主流恒流源驱动芯片移位时钟频率一般都在15 MHz以上。

目前我国主流芯片主要分为3个档次。第一档次是具有灰度机制的芯片,这类芯片内部具有PWM功能,可以根据输入的数据产生灰度,更易形成深层次灰度,显示高品质画面。第二档次是具有输出开路检测(LOD)、温度过热保护(TSD)、亮度调节功能的芯片,这些芯片由于有了附加功能而更适用于特定场合,如用于可变情报板,则要求芯片具有侦测LED错误的功能。第三档为不带任何附加功能的恒流源芯片,此类芯片只为LED提供恒流源,保证屏体显示画面质量良好。

在LED上游外延片、芯片生产上,美国、日本、欧盟仍拥有很大的技术优势,而中国台湾地区则已成为全球重要的LED生产基地。虽然中国在LED外延片、芯片的生产技术上距离国际先进水平还有较大差距,国内芯片、外延片的生产还集中在中低端产品,但是国内庞大的应用需求,给LED下游厂商带来巨大的发展机会。

第四节 产品工艺特点或流程

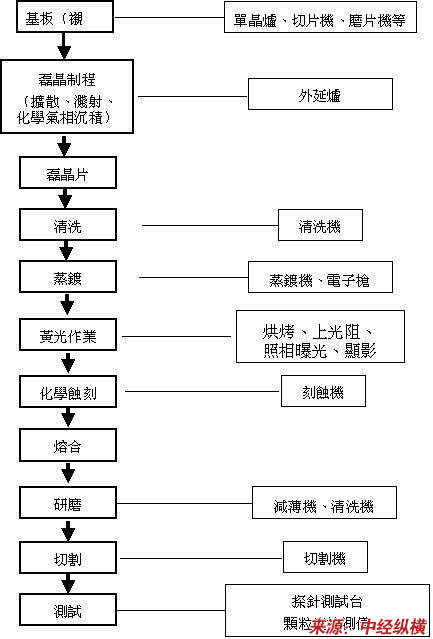

近几年人们制造LED芯片过程中首先在衬底上制作氮化鎵(GaN)基的外延片(外延片),外延片所需的材料源(碳化硅SiC)和各种高纯的气体如氢气H2或氬气Ar等惰性气体作为载体之后,按照工艺的要求就可以逐步把外延片做好。接下来是对LED-PN结的两个电极进行加工,并对LED毛片进行减薄,划片。然后对毛片进行测试和分选,就可以得到所需的LED芯片。

首先在衬低上制作氮化鎵(GaN)基的外延片,这个过程主要是在金属有机化学气相沉积外延片炉(MOCVD)中完成的。准备好制作GaN基外延片所需的材料源和各种高纯的气体之后,按照工艺的要求就可以逐步把外延片做好。常用的衬底主要有蓝宝石、碳化硅和硅衬底,还有GaAs、AlN、ZnO等材料。

MOCVD是利用气相反应物(前驱物)及Ⅲ族的有机金属和Ⅴ族的NH3在衬底表面进行反应,将所需的产物沉积在衬底表面。通过控制温度、压力、反应物浓度和种类比例,从而控制镀膜成分、晶相等品质。MOCVD外延炉是制作LED外延片最常用的设备。

然后是对LED PN结的两个电极进行加工,电极加工也是制作LED芯片的关键工序,包括清洗、蒸镀、黄光、化学蚀刻、熔合、研磨;然后对LED毛片进行划片、测试和分选,就可以得到所需的LED芯片。如果芯片清洗不够乾净,蒸镀系统不正常,会导致蒸镀出来的金属层(指蚀刻后的电极)会有脱落,金属层外观变色,金泡等异常。

蒸镀过程中有时需用弹簧夹固定芯片,因此会产生夹痕(在目检必须挑除)。黄光作业内容包括烘烤、上光阻、照相曝光、显影等,若显影不完全及光罩有破洞会有发光区残多出金属。

芯片在前段工艺中,各项工艺如清洗、蒸镀、黄光、化学蚀刻、熔合、研磨等作业都必须使用镊子及花篮、载具等,因此会有芯片电极刮伤情形发生。

LED芯片制造流程图

BCD工艺概述

BCD工艺是一种可在单片芯片上集成Bipolar、CMOS和DMOS三种晶体管的IC制造工艺,其中:BIPolar双极型晶体管;

CMOS—Complementary Metal Oxide Semiconduetor,互补金属氧化物半导体场效应晶体管;

DMOS—Double-diffused Metal Oxide Semiconduetor,双扩散金属氧化物半导体场效应晶体管。

相对于传统的双极功率工艺,BCD工艺具有显著的优势,设计者可以在具有高精度模拟性能的双极型器件,高集成度的CMOS器件和作为功率级的DMOS器件之间自由选择。由于DMOS和硅栅CMOS兼容,并且具有高效率、低损耗、无二次击穿、高耐压和高速的开关特性,所以BCD工艺特别适合制造功率集成电路。由于BCD工艺中器件种类多,这就要求必须做到高压器件和低压器件的兼容;双极工艺和CMOS工艺的兼容,尤其要选择合适的隔离技术;为控制制造成本,必须考虑光刻版的兼容性。

第五节 国内外技术未来发展趋势 分析

未来,国内外LED驱动芯片技术重点是提高发光效率、降低成本的技术,提高器件功率的技术,方向上有现有技术路线的延伸,也有可能出现新的技术路线。也包括获得高质量产品的工艺技术,如提高可靠性、一致性和寿命,以及外围如照明系统设计及驱动芯片设计技术。发展趋势是向小面积、大功率、多通道、方向发展。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。