第一节 炼油化工设备基本生产技术、工艺或流程

五十年来,我国石油炼制工业一直走自主发展的道路,因而,带动了炼油技术装备的发展。目前,已可以制造500万吨/年以上炼油厂成套设备、800万吨/年常减压蒸馏装置、200万吨/年以上重油催化裂化装置、150万吨/年加氢裂化装置、200万吨/年渣油加氢脱硫装置、100万吨/年延迟焦化装置等。一些高难度设备,如加氢裂化和加氢精制装置用的加氢反应器、高压换热器、高压空冷器;加氢和重整装置用的离心式循环氢压缩机、50及80吨活塞力的往复式新氢压缩机;催化裂化和延迟焦化装置用的主风机、富氧压缩机、高效旋风分离器、外取热器、烟机以及重要的流程泵等都能制造。

以乙烯裂解决为代表的石油化工工业,虽然其设备目前国内尚无成套供应的能力,依赖进口的局面没有得到根本扭转。但是,近些年来,由于用户主管部门和设备主管部门坚持不懈地努力,石油化工关键设备研制取得重大进展。乙烯裂解炉及其急冷锅炉、30万吨/年乙烯裂解三机(裂解气压缩机、丙烯压缩机、乙烯压缩机)、各种低温泵、压力达7.8MPa的板翅式换热器(冷箱)、大型乙烯球罐、聚丙烯反应器、大型双螺杆造粒机组等相继研制成功。

我国的石油化工设备制造业经过20余年的自行研制、引进吸收国外先进技术,尤其是经过一批国家重大技术装备——大型合成氨、大型尿素和大型乙烯裂解及其后处理关键设备的研制的洗礼,我国石油化工设备制造 行业 有了飞跃发展。主要石化装备制造企业已经拥有较好技术和装备,某些大型石油化工、化肥、无机化工装备的制造技术达到较高水平,也生产出一些不亚于世界同类产品水平的设备。

一般的塔器、容器、加热器、换热设备等国内设计、制造较为成熟,与国际水平差距不大。

第二节 炼油化工设备新技术研发、应用情况

1、中国石化:千万吨级炼油装备国产化率超95%

目前,中国石化千万吨级炼油装置国产化率已超过95%、百万吨级乙烯装置国产化率已超过80%,彻底扭转了国外厂商对高技术、高附加值设备材料的垄断局面。

2004年11月,中国石化先后与神华集团、宝钢集团、鞍钢集团、中国一重等国内大煤矿、大钢厂、大制造厂开展了3年的战略合作。2007年11月,中国石化进一步扩大战略合作范围,与23家国内大型企业开展了第二轮战略合作。

在炼油方面,经过20多年的攻关研制,炼油装置的主要工艺设备绝大部分已实现了国产化,研制成果在全国各石化企业中得到广泛应用。通过对加氢反应器、循环氢压缩机等关键装备的攻关研制,目前单系列800—1000万吨/年规模的炼油装置的主要设备已立足国内设计、制造、成套建设。按投资计算,炼油装备国产化率已达到95%。

在乙烯装置成套装备国产化方面,中国石化自主研发了100万吨/年乙烯裂解装置的裂解气压缩机组、丙烯制冷压缩机组等关键设备。这些重大设备已在中国石化的天津、燕山等乙烯改造项目中得到了应用,运行状态良好,给企业带来了巨大的经济效益。百万吨级乙烯装置的装备国产化率已达到80%。

2、乙烯装备国产化

天华化工机械及自动化 研究 设计院、中石化天津石化分公司共同承担的中石化科技攻关项目——大型裂解炉用燃烧器工业应用试验,2010年7月在北京通过中石化组织的技术鉴定。专家评价这项成果整体技术达到国际先进水平,节能环保效益显著,填补了国内乙烯大型裂解炉用底部燃烧系统的空白。

大型裂解炉用燃烧器工业应用试验项目采用先进技术开发设计的底部燃烧器,火焰扁平刚直,燃烧稳定,氮氧化物(NOx)排放量和噪音值均优于国家环保标准的规定值,燃烧性能优于国外同类产品,可完全满足工艺热流密度要求。这项成果成功实现了国内新建和改建乙烯裂解炉用燃烧系统的国产化,改变了我国大型乙烯裂解炉用底部燃烧系统长期依赖进口的局面。这一新装置已在国家“十一五”重点建设工程——天津百万吨乙烯裂解炉上获成功应用,具有极高的推广和应用价值。

3、天津石化项目证明国产装备实力

天津百万吨乙烯、千万吨炼油项目创造了国内炼油乙烯项目建设速度最快、开车时间最短、国产化率最高等多项新纪录。记者8月25日从天津石化获悉,该项目自今年1月投产以来,3327台(套)国产装备运行平稳,达到或超过了进口设备运行水平。

据介绍,天津百万吨乙烯、千万吨炼油项目安装的近4000台(套)大型设备中,以设备采购台套数计算,炼油采购设备1824台套,其中国产1764台套;乙烯采购设备1775台套,其中国产1563台套,炼油和乙烯设备国产化率分别达到91.5%和78%。与国家发改委核准项目建设要求相比,设备国产化率大大提高,节省采购投资额约为2.8亿元。

天津百万吨乙烯、千万吨炼油项目的建设有力推动了国内装备制造业水平的提升。在天津石化10项列入中石化重大技术装备国产化攻关项目中,乙烯裂解气压缩机组、大型四列迷宫压缩机组和百万吨级大型乙烯装置用冷箱的研制还被列入国家科技支撑计划。

乙烯裂解气压缩机组是百万吨乙烯装置中最关键、最难国产化的核心设备。沈鼓集团为天津石化制造的首台百万吨乙烯裂解气压缩机组开车后,机组性能稳定,运行平稳,各系统均达到设计要求,压缩机效率略高于国外同类设备,压缩机轴振动最高21.9um,低于API标准要求。

乙烯冷箱是乙烯生产最主要的流程设备之一,也是装置节能降耗的关键设备。此前百万吨级乙烯冷箱市场一直被国外公司垄断。“十一五”期间,杭州制氧机集团开始百万吨级乙烯大型冷箱的研发,通过攻关研发,杭氧为天津石化设计制造出具有国际先进水平的冷箱设备,掌握了百万吨级乙烯冷箱核心技术,真正担负起了大型乙烯冷箱国产化的重任。目前由杭氧制造的百万吨级乙烯大型冷箱在天津石化运行正常。

环氧乙烷(EO)反应器下封头液压拆卸装置要求完成封头整体拆卸,目前世界上只有三套装置在运行,均为意大利厂家制造。天津石化采用的国产设备不仅达到进口设备水平,还具有国外同类产品不具备的微调功能,自动化程度高于国外产品。此外,乙烯装置高温高压阀门也达到进口产品的相同水平。

第三节 炼油化工设备国外技术发展现状

当前世界上石化装置仍然是向大型、节能、高可靠性方面发展,同时技术开发的重点转向了提高产品的可靠性和运行效率、降低能源消耗、改进生产工艺方法等方面。国外石化装置的规模越来越大,如1200万吨/年炼油装置、48—100万吨/年乙烯、48—68万吨/年合成氨装置等。

1、乙烯裂解配套装置

作为乙烯分离技术关键设备的裂解气压缩机、丙烯压缩机和乙烯压缩机,通称乙烯“三机”。目前,国外能完成60万吨/年一一110万吨/年乙烯裂解装置用裂解气压缩机、乙烯压缩机、丙烯压缩机的设计、制造。乙烯装置日趋大型化,其装置用“三大”机组也越来越大。同时,采用了高效率三元流动叶轮及与其匹配良好的固定元件使其压缩机效率比原来提高5%以上,而且运行平稳可靠。目前,世界上最大的乙烯装置用三大机组供应商当属德来赛一一兰德公司,除此之外还有新比隆公司、三菱重工、德马格公司、克拉克公司等。

2、石油炼制配套装置

目前,我国石油加工能力还落后于世界发达国家,国外炼油装置已达600一一1200万吨/年。美国加氢裂化装置单套能力已达306万吨/年。在加氢装置中,由于规模和工艺流程不同,并且有硫化氢等介质腐蚀,制造难度大,世界上只有少数几个国家能制造循环氢压机,比较知名的是美国德来赛一一兰德公司、GE公司等。

第四节 炼油化工设备技术开发热点、难点 分析

在百万吨乙烯项目中,乙烯“三机”的裂解气压缩机、丙烯制冷压缩机和乙烯压缩机是最关键、最核心设备。乙烯“三机”国产化是百万吨乙烯装备国产化的重要标志。发展乙烯必须突破“三机”的门槛。

沈阳鼓风机集团在为大庆石化、上海石化、杨子石化、茂名石化乙烯改扩建项目中研制“三机”成功的基础上,又相继承担了天津百万吨乙烯的裂解气压缩机、镇海百万吨乙烯的丙烯压缩机和抚顺百万吨乙烯的依稀压缩机的国产化研制任务。首台百万吨乙烯裂解气压缩机组已在中石化天津石化百万吨乙烯装置完成安装试车成功。

沈鼓在研制过程中,攻克了裂解气压缩机高压缸机壳水压试验和大直径叶轮加工制造难度大等技术难题,完成了低压缸、中压缸、高压缸性能试验,各项机械性能指标远远优于国际石油协会标准的规定。在试运过程中,各项参数均在规定指标范围之内,执行机构动作灵敏,电气及仪表自动控制系统及各配套设备动作准确,机组的油、水系统工作正常。

第五节 炼油化工设备未来技术发展趋势

目前国际上大型乙烯装备发展总的趋势是,石化工艺技术不断推陈出新,生产装置规模越来越大,从而促进石化装备发展日趋大型化。世界上乙烯裂解装置单线生产能力已经达到127万吨/年,聚乙烯、聚丙烯装置单线生产能力已达到50万吨/年。炼油化工设备的大型化,推动了炼油化工设备的设计、制造、热处理、质量检验、运输和现场组装等技术的发展以及高性能新材料的研发;炼油化工设备研制与工艺技术研发、设计结合日趋紧密,共同形成专有技术及专利技术,这已成为国外专利商的普遍做法和趋势;机电一体化是炼油化工设备工业发展的大趋势,未来炼油化工设备将是集高性能、高原料利用率、低能耗、低污染、环境舒适和可回收性于一体的智能化体系;开发节能、环保型炼油化工设备,以降低能耗物耗、保护环境,已成为世界炼油化工设备制造业的发展趋势;由于大多数炼油化工设备处于高温、高压和有腐蚀的工况下运行,新材料的应用可以显著提高材料的力学性能、减轻设备的质量、降低造价、方便运输。

第六节 炼油化工设备 行业 国内 市场发展 特征 分析

一、产业成熟度 分析

中国炼油装置结构近几年一直在不断调整,深加工、精加工能力不断提高。随着对油品质量要求的不断提高,中国炼油的加氢精制能力所占比例也在不断提高且增幅最大,占原油加工能力的比例从2005年的22.45%上升到2008年的28.4%,但与世界51.9%的比例相比还有较大差距。从整个炼油化工设备 行业 看,炼油设备中95%已实现国产化,化工设备中有70%已实现国产化。产业发展正在逐渐成熟。

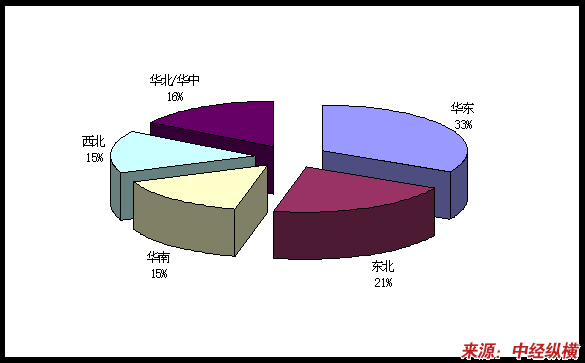

二、 行业 企业分布情况 分析

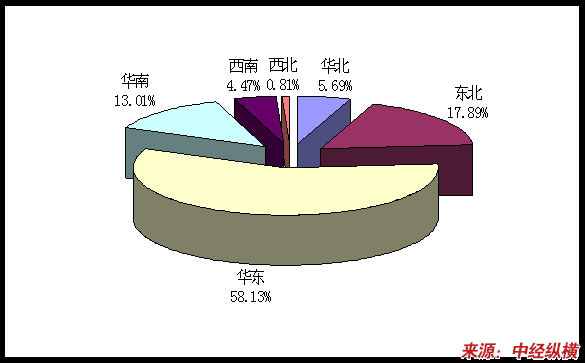

炼油化工设备

行业

企业分布情况

截止2010年8月,我国炼油化工设备生产企业达到565家,其中华东生产企业最多,占有58.13%。其次是东北和华南,分别占17.89%、13.01%,企业最少的是西北。

第七节 炼油化工设备国内市场供需现状 分析 及发展预测

一、炼油化工设备国内市场供需现状 分析

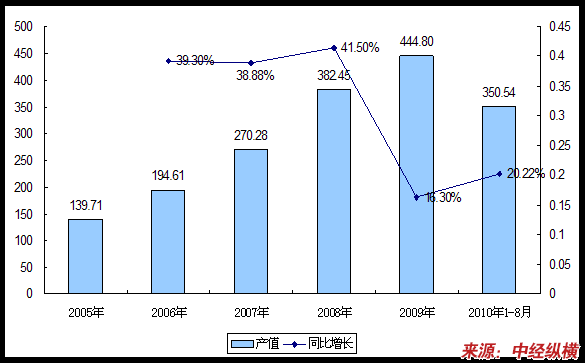

(一)产值增长情况

2005年-2010年我国炼油化工设备产值

单位:亿元

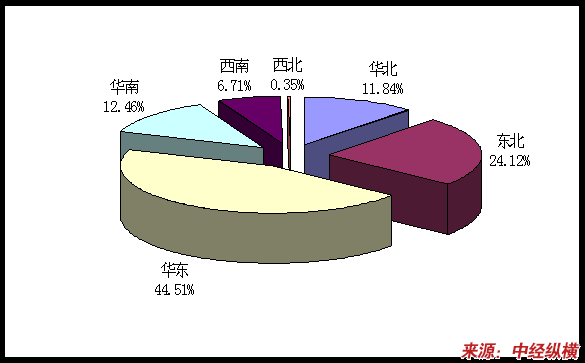

(二)产量地区分布情况

炼油化工设备产值地区分布统计图

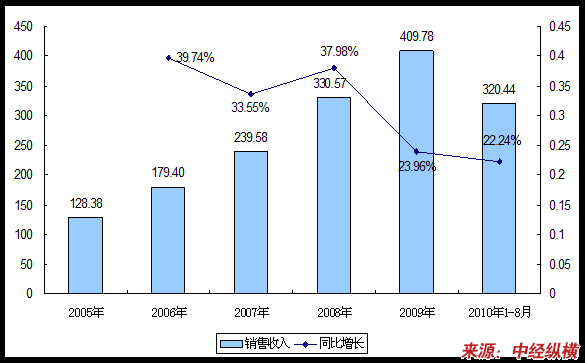

(三)市场规模增长情况

2005-2010年炼油化工设备市场规模及同比增长统计表

单位:亿元

(四)需求地区分布情况

炼油化工设备需求地区分布统计图

二、炼油化工设备国内市场供需发展预测

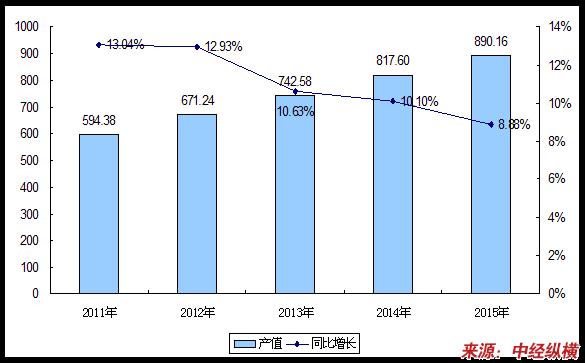

(一)产值增长预测

2011—2015年炼油化工设备生产规模预测

单位:亿元

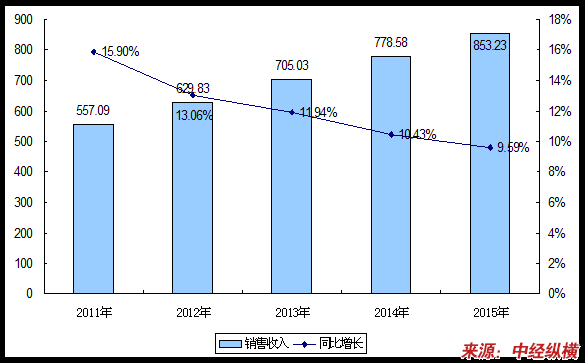

(二)需求增长预测

2011-2015年炼油化工设备市场规模及同比增长预测表

单位:亿元

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。