第一节 定义、性能及应用特点

轮胎修补是指采用冷补、热补或胶条法将对破损轮胎的创口进行封堵与修复。

轮胎修补分内胎修补和轮胎外伤修补。轮胎的内胎修补一般是指,轮胎漏气后的修复作业。轮胎的外伤修补分临时修补和专业外伤修补。

第二节 发展历程

随着19世纪橡胶轮胎和充气轮胎的发明以及在自行车、汽车上的应用,相应的轮胎修补技术也随之诞生。但由于初期的充气轮胎,使用的是用涂有橡胶的帆布当胎体,使用寿命非常有限,所以当时的轮胎修补也仅仅是一些简陋的手工作坊给轮胎提供一些临时的修补。

进入20世纪以后,由于科学技术的快速发展,轮胎修补技术也越发的专业化与规范化,轮胎修补技术发展出了许多针对不同轮胎问题进行修补的方法,目前国外的很多汽车修补企业大都已经具有几十年以上的,经验丰富,科技含量高。

第三节 上游 行业 发展状况 分析

1、橡胶制品

橡胶工业与国民经济建设及国防建设密不可分,除了为国防、航天、舰船、机器、电子、家电及建筑提供必不可少的密封件及橡胶制品之外,作为橡胶工业代表产品的轮胎企业肩负着为汽车、工程车、飞机、火炮、装甲车提供必不可少的轮胎。解放初,橡胶是列为禁运的战略物资。新中国从无到有建立起来的,在老一辈领导人的关怀下,新中国橡胶工业从无到有,在独立自主、自力更生、较苦创业、发奋图强方针指引下,通过科研、开发、生产与引进技术、引进装备和消化吸收创新,不断发展壮大。到2000年,我国的生胶消耗量居世界第二位,轮胎产量居世界第三位,年生产规模达8000余万套,曾为国家提供了大量积累。

在橡胶制品 行业 中,除军工产品为自家指定生产企业外,无一产品具有垄断性,可以说,任何产品都有一定的市场,并且很多产品的需求随着国民经济的发展在逐步扩大。因此未来几年我国橡胶制品 行业 发展前景广阔。

我国轮胎和橡胶工业2007年继续保持了快速增长的发展态势,且运行质量有所提高。由于目前国内外轮胎等橡胶产品市场需求旺盛,今年橡胶 行业 增幅将略高于国民经济增长速度,达13%~15%。

1999~2000年,我国橡胶全 行业 亏损,原因是原材料涨价和产品不适应市场。2001年以来,橡胶 行业 加快产品结构优化升级,在2007年终见成效。通过七年不断优化产品结构,橡胶 行业 步入了成熟发展期。

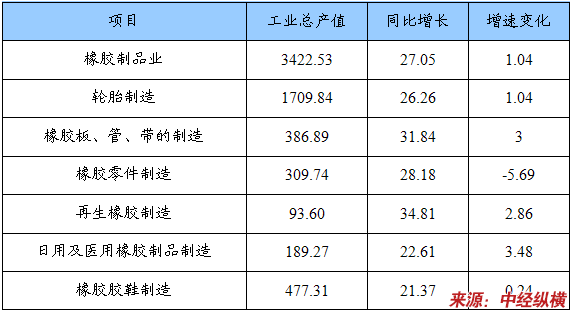

2007年,橡胶制品工业总产值3422.53亿元,同比增长27%。从各自 行业 来看,轮胎制造工业总产值1710亿元,同比增长26%,产值占全 行业 近一半;再生橡胶制造业实现产值93亿元,同比增长35%,是橡胶制造业中增长最快的,增速比上年同期上升2.86个百分点,而橡胶胶鞋增长最慢,同比增长不到22%,但增速比2006年同期有所上升。

2007年橡胶制品业工业总产值情况

单位:亿元、%

2、车用粘合剂和密封胶

改革开放以来,我国国民经济取得举世瞩目的长足发展,从而有力地推进了我国汽车工业及相关工业的快速健康发展,尤其是汽车用粘合剂和密封胶的市场需求量日趋扩大,并走势看好。

据预测,到2010年我国汽车工业对各种类型的粘合剂和密封胶的市场总需求量将呈大幅度增长态势,达10万t以上,其中聚氯乙烯塑溶胶为4.74万t,隔热底涂胶为3.446万t,氯丁胶为2.98万t,丁基胶为0.4876万t,丁苯胶为0.336万t,丁腈胶为0.2566万t,聚硫胶为0.175万t,聚氨酯胶为0.148万t,环氧胶为0.201万t,丙烯酸酯胶为0.083万t。

目前,我国汽车用胶及粘合剂依然较落后,其具体体现在品种相对单一,可供选择的空间较小。2000~2010年期间,我国的汽车用粘合剂和密封胶工业的产能虽然会有较大的发展,但汽车工业用胶的状况尚未得以根本的改观,因此仍将处于一般的水平之中,而且亦仍以普通型为主。

3、橡胶机械 行业

2008年,中国橡胶机械 行业 在去年底就已完成全年订单任务的大好形势下,本该承接去年的火暴行情,各项经济指标更上一层楼。然而,年初原材料价格的大幅上涨给了橡机企业当头一棒,相当多的橡机企业利润在一二月份大幅下降,有的甚至出现一定程度的亏损。据中国化工装备协会橡胶机械专委会统计,因为原材料价格上涨,橡机 行业 将增加成本3亿元以上,几乎与 行业 去年利润相当。

近年来,中国轮胎工业的发展对橡机形成了“井喷”式需求,使橡机 行业 出现了难得的卖方市场,绝大部分橡机企业生产任务饱满,产品供不应求,第二年的订单一般在上年就已签满。今年的情况也是如此,订单在去年就已签到今年的下半年或全年。然而,年初钢材等原材料价格出现了未曾预料到的大幅度上涨,如铁矿石上涨65%,宝钢宣布从二季度起钢材每吨再上调500~800元/吨,这令橡机企业苦不堪言。提前签完一年的订单,对橡机企业原本是件好事,但现在却变成了沉重的负担。

在钢材成本上涨10%的情况下,若橡机企业不能将成本转移,则毛利率将下降5%左右,净利润率将下降3%左右。因此,如果不采取措施,国内全 行业 将出现严重亏损。

橡机主要成本是钢材,钢材占硫化机总采购成本的50%左右,在其他橡机中占40%左右。因此,此番原材料涨价对硫化机生产企业影响最大。据了解,桂林橡胶机械厂及华橡自控股份有限公司的硫化机合同额都在4亿元以上,大连橡塑股份有限公司也已签订了4.5亿元的橡机合同。按目前钢材价格测算,桂林橡胶机械厂一二季度硫化机如按合同价格执行,其毛利率普遍在5%以下,部分订单毛利率已是负数。另外,成型、炼胶、挤出等设备所受影响也较大,部分橡机企业由于毛利率本身就低,加之轮胎企业质保金拖后等因素,很难保证生产正常运转。

目前部分橡机企业正在与轮胎企业商谈修正合同,一些轮胎企业对橡机提价表示理解。橡机企业必须充分认识到原材料价格大幅上涨对 行业 影响的严重性,并及早采取行动,不同的企业应根据自己的特点和实际情况,着力从企业对钢铁的依赖性、设备的需求、成本的转移能力、节能降耗等方面 分析 ,制定适合自己的材料采购、设备投资、产品营销等策略和 规划 。

另外,人民币升值、贷款利率的增长也直接影响了橡机企业的利润。仅仅一年多,人民币升值就达10%以上且升势不减,直接影响到中国橡机出口势头和利润。按今年人民币升值6%计,中国橡机年出口1亿美元,将影响橡机企业利润4000万元左右。此外,国家紧缩银根的政策可能影响中国快速发展的轮胎 行业 投资,进而影响对橡机的需求。

第四节 下游产业发展情况 分析

下游产业—轮胎

随着我国汽车工业和机械工业的迅猛发展带来了对轮胎的巨大需求,从而拉动了整个轮胎 行业 的迅速发展。

预计2010年我国轮胎总产量将达到为6.3亿条,子午胎的总产量将达到5.3亿条,子午化率达到85%。

近年来,在免征子午胎10%消费税、取消轮胎项目行政审批等优惠政策的支持下,我国轮胎工业得到快速发展。据中国橡胶工业协会资料显示,目前中国的轮胎市场是全球增长最快的,市场规模约为80亿美元,占世界轮胎市场份额的9%。

我国已经成为世界轮胎生产大国,轮胎产量和出口量均位居世界前列。随着世界轮胎制造中心向以中国为首的亚洲市场转移,预计未来几年中国轮胎制造 行业 仍将保持较快的增长速度。

受益于我国经济高速发展,基础投资力度不断加大,汽车工业迅猛增长,高速公路总里程增至世界第二,我国汽车产销量的爆发式增长大大拉动了轮胎制造业的发展。我国汽车产销量在加入WTO之后开始进入爆发增长阶段,1997到2006年年产量复合增长率达18%,2000到2006年复合增长率达23%,而同期日美德等汽车大国的产量处于微增和停滞状态。

目前,我国子午胎 行业 正处于腾飞阶段,内外资企业都在增资扩产,这个过程还要延续2~3年的时间。因此,未来几年我国子午胎仍将保持较快的增长速度。在2006年产量的基础上,保守按年10%的增长率预测,2010年我国轮胎总产量将达到为6.3亿条,子午胎的总产量将达到5.3亿条,子午化率85%。

工程机械发展带给工程胎巨大的发展机遇

工程胎又称为非公路轮胎,主要用于矿用和工程用自卸车、装载机、起重机等工程车辆。

工程胎原来主要由国际轮胎制造商生产,尤其是超大胎和巨胎90%由普利司通、米其林和固特异垄断。近年来随着国内工程胎需求量的快速攀升,国内越来越多的轮胎制造企业开始加入这一市场的争夺。我国生产工程胎的企业由原来的10家增加到30家。

“十五”期间,我国工程机械保持30%以上的年增长率,“十一五”期间及更长的时间,我国工程机械仍将保持高速增长。未来较长时间内,我国工程机械和世界其他国家对工程轮胎的巨大需求,为工程轮胎,特别是工程子午胎提供了较大的发展空间。

由于中国、俄罗斯、印尼等国对工程轮胎的巨大需求,全球大规格工程轮胎严重短缺,世界级轮胎制造商都在努力扩大产能,现有设备满负荷生产,但仍不能满足市场需要。目前,包括风神股份在内的国内外主要生产企业已满负荷生产,其工程轮胎供应量仍不能满足工程机械企业和轮胎经销商的要求,我国工程子午胎的生产能力远不能满足国内外快速增长的要求。

2001年到2006年,我国工程胎的产量持续快速增长,产量复合增长率达到36%,我国现在已经成为世界最大的工程胎生产国,产量占世界总产量的50%。在下游需求异常强大的背景下,未来几年工程胎仍然会高速增长。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。