第一节 概述

高效连铸是连铸发展的重要方向,包括高拉速、高作业率和高铸坯质量等内容。为达到此目的,国外做了大量工作,开发出许多有效的新技术,包括各种新型结晶器,结晶器液压伺服振动装置、连续矫直、液面控制系统等。最近又出现了各种复合型铸机的新趋势,如方圆坯、大小方坯和方板坯连铸机等。

近年来,小方坯连铸拉速有了很大提高,相继开发出多锥度结晶器、抛物线结晶器、DANAM结晶器、CONVEX结晶器、DIⅥOLD结晶器及用于结晶器出口二冷强冷的Flexble结晶器和压力水膜结晶器等。西班牙轧钢公司的6流小方坯连铸机于1991年创下了年产83万t的世界记录,浇注断面130mm×130mm的小方坯,拉逮平均达3.0m/min,作业率97%,漏钢率0.4%。达涅利公司一台130mm×130mm方坯连铸机最高拉速达6m/min。

第二节 亚洲地区主要国家市场概况

为了解决拉速提高易引起的拉漏、铸坯缺陷等问题,日本川崎制铁公司与ASEA公司联合开发了结晶器钢水电磁制动技术(EMBR),这项技术是在结晶器两个宽边外侧冷却水箱中设置2对电磁线圈,连铸时将直流电通过线圈,对浸入式水口流出的钢水在水平垂直方向产生并施加一电磁力,从而起到对钢水制动使其减速的目的。

日本新日铁公司开发SAC结晶器液面控制技术,该技术是由进行PFC实现ASPR来组成。并采用PFC以保证任何反馈条件下系统的稳定。在拉速一定的条件下,采用SAC较原用PID控制的液面波动明显减小。在拉速变动的条件下,采用SAC时液面无波动。在实际生产中使用情况良好。

日本三菱公司开发的三菱型振动装置这种装置采用板弹簧代替四连杆的上导向臂同时传动机构装在二冷室外,改善了电机、传动装置的环境条件。从目前的生产使用状况来看,该装置振动平稳,使用寿命较长,是目前新上小方坯连铸机振动装置的一个趋势。但该结构形式的振动装置不能直接用于旧有机型振动装置的改造。

新日铁公司八幡厂为在其1号连铸机上生产不锈钢、高碳钢及13%Cr SML钢等特殊钢,而将其中一流的设备改为板/方坯连铸共用。该连铸机为弧形,弧形半径10.5m六点矫直。生产方坯尺寸为220mm×220mm、290mmx290mm,拉速最大1.9m/min;最大板坯拉速为1.4m/min。中间罐容量30t。

a钢包回转台具有可适用350t钢包和160t钢包的特点。

b为适应1流板坯或3流方坯浇注,同时设有上装式引锭杆和下装式引锭杆装置。

c为生产高质量不锈钢和高碳板坯,结晶器内装有上、下电磁搅拌装置,并使用了小直径分节辊、二冷气雾冷却和宽度调整控制。另外还采用了等离子加热装置,可以实现长时间稳定浇注。

d为生产小断面13%C广SML钢,采用了轻压下装置。该连铸机自1999年改造后至今生产稳定。

第三节 欧洲地区主要国家市场概况

德国曼内斯曼-德马克公司开发的共振结晶器由传统的单锥度改为抛物线形,长度加长到1000mm;结晶器内冷却水流速由6m/s提高到10m/s;二冷比水量由0.8L/kg增加到2.0L/kg。这种结晶器之所以叫共振结晶器,是因为结晶器振动装置中采用了扁弹簧,使振动装置最高振动频率为固有频率(即共振频率),共振结晶器测得的共振频率为60Hz。浇注130mm×130mm方坯时,拉速达4.0~4.7m/min。

瑞典康卡斯特(CONCAST)技术:(1)活动结晶器(FLEXIBLE)技术,此类结晶器分为上下两部分,上部为固定铜管,下部是由弹簧压紧的条片状铜条组合形成与结晶器内腔相同的空间,使铜条与坯面紧密接触,以减少气隙,提高拉速。(2)凸面结晶器(CONVEX)技术,这种结晶器内腔形状不同于传统结晶器,其顶部内臂为凸形,故称为凸面结晶器。其目的也是通过铸坯在结晶器内的有效补偿,使其与结晶器始终保持良好接触,以最大限度地减小气隙,大大改善了结晶器传热效率,拉速提高50~100%,拉漏率下降30%,铸速可达到4.2m/min,产品质量也明显改善。

卢森堡PaulWurth公司的高拉速结晶器:这种结晶器长度延长到10(Dnma,采用抛物线锥度,其中在弯月面处最大为2.3%/m;冷却水流速度提高到12m/s,改善了散热能力。可通过调整弯月面水平高度使其固定的抛物线锥度适应不同的浇铸钢种。该结晶器生产出的低碳钢拉速达3.5m/min,中碳钢达2.8m/min,高碳钢达2.6m/min,生产效率提高了50%,改善了铸坯表面质量,中心偏析减少。

第四节 美洲地区主要国家市场概况

加拿大UBC在线检测方坯缺陷的智能结晶器:这种结晶器之所以称作智能结晶器,是因为它可利用安装在结晶器弯月面上方壁内的热电偶同时监测液面的整体变化与局部波动;利用3~4个安装在结晶器壁内中线上的热 偶可检测横裂纹及重皮缺陷,还可利用安装在结晶器四壁的热电偶最高与最低温度的平均差值,来检测铸坯菱形变形的程度。

美国南卡罗来纳州的SMI钢厂四流方坯连铸机的现代化改造:该钢厂于1999年将四流方坯连铸机进行了现代化改造,生产圆钢和其他钢种,安装了钻石结晶器、动态可调振动装置,采用新的二冷制度、高级自动化及新的人机界面。对于扩大的铸坯断面133mm×193mm,在较长的时期拉速达2.15m/min,铸坯的内部和外部质量有了提高。用加速度仪表测量的结果证明了结晶器振动的误差范围较小,铸坯的断面尺寸精确,菱变较小。

第五节 当前 行业 存在的问题

1、品牌化低

中国连铸方坯产业虽然发展迅猛,但也存在诸多弱点:产品结构不合理,以中低档为主,高技术含量、高附加值的高档产品不足;装备和工艺水准较低,设计和原创能力薄弱。

2、加工和管理水平落后

不少地区企业的加工制作水平相对比较落后,特别是一些规模较小的制作连铸方坯企业,由于规模小,设备的利用宰相对较低,制作出的产品很难符合下游企业需要。给企业造成损失,同时,这类企业的管理水平也很落后。

第六节 行业 未来发展预测 分析

1990年中国连铸坯产量只有1480万t,钢铁工业连铸比为25.07%。至2000年,连铸坯产量达到10522.4万t,连铸比达到84.81%。在此期间,小方坯连铸发展尤为迅速。1988年中国拥有小方坯的流数为206流,而至2000年则增加到624流,增幅达202.9%,远高于板坯连铸机流数的增幅,这主要取决于我国以长材为主的钢材消费结构。

由于炼铁、炼钢、轧钢工序及相关领域采取一系列技术进步措施,使高技术含量、高附加值产品得以大幅度增加,产品质量稳步提高。通过大力推进节能技术和能源管理的改进,钢铁企业能耗逐年降低;吨钢耗新水明显下降,至2006年,重点钢厂的吨钢平均新水消耗已下降到6.56m3/t,且工业水重复利用率上升到94.8%。

新世纪以来,中国连铸方坯继续保持快速增长的态势。中国的粗钢产量、连铸坯产量和连铸比的增长迅猛。

2000~2007年中国粗钢产量、连铸坯产量和连铸比的增长

单位:万吨、%

2000~2007年,中国粗钢产量增加幅度为280.7%,而连铸坯产量的增幅为350.8%,连铸比在这期间继续保持了高速增长的趋势。至2007年,中国钢铁工业连铸比已达到98.86%。可以说连铸的快速增长仍然是推动钢铁工业发展的技术动力。

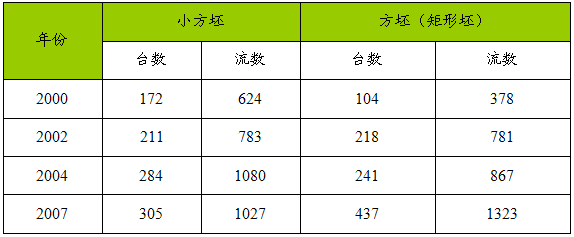

新世纪以来连铸方坯机台数、流数的增加数值

现代连铸技术在不断采用新技术提高铸坯质量的同时,还出现了复合铸机的趋势,即一套铸机同时生产大、小方坯或方、圆坯等,大大提高了设备适应能力,提高了经济效益。

第七节 行业 投资前景 分析

我国是近年来全球连铸方坯及连铸配套装备发展最快的国家之一,《钢铁产业发展政策》鼓励实现冶金设备本土化,均为国内冶金设备生产提供了良好的机遇。但发展的同时还存在不少差距,尤其是一些核心部件和核心技术需要进一步组织开发和科技攻关,在炼钢、连铸和轧钢方面设备制造技术的成熟度和先进性与国外企业相比仍有差距。2004年,我国轧钢设备进口额高达10亿美元,占冶金设备进口额的67%,由此看来,连铸方坯仍然具有很大的市场空间。

“产能过剩”已成为当下中国钢铁 行业 最为关心的问题,05年年底,国内钢铁产能已经达到4.7亿吨,在建项目有7000万吨,拟建项目还有8000万吨。国际铁矿石价格的再次上涨加强了国家对钢铁 行业 进行调整的决心。前不久发改委等部门发布了《关于钢铁工业控制总量淘汰落后加快结构调整的通知》,要求淘汰落后的制造装备,提高钢铁 行业 生产能力。在整个 行业 的结构调整和生产工艺技术的优化的过程中,对于连铸方坯及连铸配套装备的需求也会随之增加,这样也为连铸方坯市场带来更多的商机。

综上所述,未来我国连铸方坯 行业 的投资前景仍然十分广阔。

第八节 政策风险

我国政府对于冶金及钢铁业一贯持鼓励政策,对于冶金设备企业也提供了不少鼓励措施。但也不排除政府由于经济因素、政治因素、宏观调控等因素,出台针对 行业 的限制政策,如企业不能及时应对,将造成政策风险。

第九节 技术风险

连铸方坯企业高新技术水平较低,自主创新能力不足,企业装备水平总体滞后,产品档次不高,低技术含量、低档次的加工传统产业面临着国际国内竞争和提升技术的双重压力。如企业不能及时解决,将造成技术风险。

第十节 市场风险

1、原材料风险

我国虽然是钢铁资源较丰富的国家。但中国矿石品位较低,开采成本较高。2000年以来,我国铁矿石消费量年均复合增长20.1%,对进口铁矿石的依存度由2000年的34%上升至2007年53%。预计到2012年前,这一比例将一直保持在50%左右。随着企业生产规模的逐渐扩大,以及自身的生产工点,特别是原料市场为卖方市场,原料短缺的现状难以解决,决定了企业必须随时保持一定规模的原料和在产品储备,这就造成占用企业大量资金。加上市场竞争激烈,原料市场价格波动较大,加大了企业原料供给的风险。另外,煤、电、油等能源和运输的市场价格上涨,也对企业的生产经营带来一定影响。

2、竞争风险

从发展趋势看,国际连铸方坯加工企业的主要特点是集团化、大型化、全球化和注重研发,集团化、名牌战略、以优竞争、以质取胜,是世界连铸方坯加工业的重要走向。但从经济全球化和全面参与国际竞争的高标准来衡量,我国的连铸方坯加工业“大而不强”,存在着不少影响该 行业 产业国际竞争力提高的主要不利因素。

第十一节 财务风险

汇率对企业原料采购价格有一些的影响。企业自接受订单、生产、发货至货款回笼(企业接受即期或远期信用证交单、电汇、托收等收款方式),出口业务的循环周期平均约两个月,结算外币主要采用美元,人民币升值会带来汇兑损失。另外,因采购原材料需要,企业账面上经常保持着较大的外汇借款(美元)余额。结合此两方面,人民币汇率波动会使企业出现汇兑损益。

第十二节 经营管理风险

企业的国际竞争素质不高,战略管理不到位,忽视连铸方坯加工 行业 发展战略 研究 ,不能从宏观上顺应市场走势,把握国际同 行业 发展方向。企业普遍倾向于产品经营传统模式,对资本运作缺乏应有的认识,满足于有形资产经营,对企业无形资产建设投入不大、运营水平不高。

第十三节 防范措施

走技术创新之路,以企业为主体的创新行为,也是目前我国工业化阶段转变经济增长方式的重要举措,是工业和企业持续发展的基础。在经济全球化和国际竞争日趋激烈的新形势下,我国连铸方坯 行业 应加强技术创新,加快结构调整、提高国际竞争力,实现持续发展是必然选择。

近年来,技术创新促进了我国连铸方坯的快速发展, 行业 根据生产实际需求,按照产、学、研相结合的模式,通过缩短工艺流程、提高工艺水平和加工成品率,实现节能降耗、降低成本,通过增加产品品种、提高产品质量,增强市场竞争能力。目前针对产品供应紧张、价格上涨的形势, 研究 采用新型材料,提高产品质量,降低成本,进一步减小宏观环境对于 行业 的影响。

我国连铸方坯 行业 技术创新的目标是促进形成具有自主知识产权的产品和技术,坚持技术创新与制度创新、管理创新相结合,有效地推动技术进步;以开发共性、关键前瞻性技术为重点,加快产业技术升级;以市场为导向、效益为中心,以增强企业创新能力和市场竞争力为目标,加快高新技术和先进适用技术的推广用用;以企业主体,鼓励企业与高等院校、 研究 院所联合,提高技术创新的起点和水平;最终实现自主开发,建立起高效的企业技术创新体系,吸引各方面增加对技术创新的投入,推动技术创新工作向深度和广度发展。显然,政府、企业多方的协调参与是我国连铸方坯 行业 技术创新快速发展和取得成效的关键。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。