第一节 未来泡沫塑料制造 行业 发展趋势 分析

一、未来 行业 发展 分析

1、PUR泡沫塑料的未来发展

随着人们对PUR泡沫塑料认识的加深,PUR产品的应用领域将进一步拓宽。据悉,目前PUR在汽车塑料中的用量占20%,车用泡沫塑料则占60%。随着汽车工业的发展,PUR的用量自然会随之与日俱增。江苏省化工 研究 院所研制的一体化注塑泡绵具有耐用性强、不易变形等特点,成为众多汽车生产商的合作对象。一些添加剂、助剂的改性技术也有很大的发展空间与需求。

总体上看,近年来世界PUR工业发展虽然随着全球经济的起伏而有所波动,但一直保持着较为良好的发展态势。可以预料,随着科技的进步及新应用领域的拓展,作为一种涉及汽车、制鞋、家电、建筑、家具、纺织、医药等众多与人们生活密切相关的PUR工业的发展将为人们带来更为便利和舒适的生活。而中国这一具有巨大潜力的市场,在吸收了世界水平的技术和规模装置后,必将成为世界PUR工业发展的动力源。

2、PP泡沫塑料在建筑领域大显身手

吸收性及压缩性,使其适于填充不平坦表面的空隙,如:作为屋顶、墙壁、混凝土板、公路的伸缩缝中的填料、密封剂保持物、密封条等。PP发泡板通过减小热和湿气的损失可以促进混凝土的凝固。利用其低热传导性,泡沫塑料可用于普通建筑的屋面衬垫材料,通过PP泡沫衬垫可以减小多层建筑的声音传播。中心发泡、表面光滑的PP发泡板(简称CD板)的表面无需刨削加工,可用加工木材的工具和加工方法来加工。

其表面可以复合织物、金属片、薄膜、木纹片或膜,并可用回收料来加工制造。用CD板作建筑模板,不吸水、不粘水泥、透气性好。在PP泡沫中加入增强纤维可以制得PP合成木材,PP合成木材强度高、热胀性低、蠕变性低,性能与天然木材相仿,而其耐室外曝晒性优于天然木材。是一种代木使用的重要工业材料。

此外,PP泡沫塑料还可制造救生衣、救生圈芯材、冲浪板、体操毯和运动垫等运动器材,以及海滨泳场的游泳打水材料、水池罩等。

在汽车材料选用更加注重轻量化、无污染、可回收利用的今天,发泡材料已成为汽车工业中优先考虑选用的新型材料。因此,绿色、环保、性能优异的PP泡沫塑料必将有着广阔的发展空间。

二、未来 行业 技术开发方向

1、PUR泡沫塑料技术

在PUR泡沫塑料的制作工艺中,新技术也将不断涌现,比如,微孔发泡工艺(间歇加工和连续加工)、超微泡技术、旋转模塑发泡、反应注射发泡、吹塑发泡、注射结构发泡、近红外(NIR)技术、动态释压和冷却(DDC)技术,以及发泡工艺中所需的新型原材料和助剂等都是今后PUR泡沫塑料发展的方向。

2、碳氢发泡新一代替代技术

根据环戊烷一异戊烷发泡制备PUR硬泡技术在冰箱中的应用情况,并从发泡工艺及性能上与环戊烷发泡体系进行了比较。与环戊烷发泡体系相比,环戊烷一异戊烷发泡体系的加工工艺性良好,冰箱发泡灌注量减少了7%,泡沫塑料的密度减小10%,且尺寸稳定性好,密度分布较环戊烷发泡体系均匀。

低密度软质PUR泡沫塑料全水发泡代替氯氟烃的技术路线,新的全水发泡配方体系可使软质块状泡沫塑料的密度降至15~20kg/m,模塑型泡沫塑料的密度降至25kg/m3,而其力学性能保持良好状态。

硬质PUR泡沫塑料用4类零臭氧消耗潜值(ODP)发泡剂[水、碳氢化合物、全氯烷、氢氟烃(HFC)]等的发泡特性进行了比较,并着重以HFC一134a和HFC一356为例介绍了氢氟烃发泡剂在硬质PUR泡沫塑料中的应用。

软质泡沫塑料生产中的CFC替代大多以二氯甲烷路线作为过渡。在零ODP替代路线中,以二氧化碳发泡的技术进步最快。当然,也可以用HFC类物质作为零ODP替代,但目前该类物质中的优先选择目标还未正式工业化,技术经济上还有待进一步评估。采用环戊烷及二氯甲烷发泡可以制得具有良好皮层的自结皮泡沫塑料产品,但该方法在安全生产方面所需的严格措施与代价令企业难以普遍接受,新一代的零ODP物质如1,1,1,3,3一五氟丙烷(HCFC一245fa)和1,1,1,3,3-五氟丁烷(HFC一365fmc)可望成为较理想的最终替代物质。在硬质PUR泡沫塑料方面,对于导热系数要求不是特别严格的场合,采用全水发泡是一种较为简便的选择,对于要求较高的场合(如建筑板材)替代问题比较复杂。在 研究 发泡剂的同时,也应在原料的选择、工艺路线的优化及韧性改善等方面进行深入 研究 。

硬质PUR泡沫塑料用助剂方面,其中氨类催化剂发展较快,双(二甲氨基乙基)醚已由江苏化工 研究 所研制成功并商品化。黎明化工 研究 院也研制成功了这种催化剂并已投产。金坛助剂厂等几家企业生产的Ⅳ,Ⅳ.二甲基环己氨在硬质PUR泡沫塑料中有着广泛的用途。用于模塑发泡的多种新型催化剂(包括延迟催化剂)也已商品化。山西东安化工厂、沧州精细化工试验厂、浙江诸暨市精细化工实业公司、湖北省化工 研究 设计院等单位生产的辛酸亚锡中锡的总含量大于28%,亚锡量大于总锡量的96%。北京埃尔夫阿托综合稳定剂有限公司是国内最大的二月桂酸二丁基锡的生产厂家。硬质PUR泡沫塑料用的有机硅稳定剂和软质泡沫塑料用的硅一氧碳型泡沫稳定剂也早已工业化。江苏省化工 研究 所、上海高桥石化公司化工三厂、浙江大学精细化工厂等企业均有新产品投放市场。中国石化天津分公司 研究 院也开发和生产了软质PUR泡沫塑料用泡沫稳定剂(匀泡剂),该产品是(硅树脂/聚氧化烯烃)共聚物,也是软质PUR泡沫塑料的重要助剂。现计划投资2000万元建设1kt/a的软泡匀泡剂。该软泡匀泡剂的附加值较高,据称其原料成本约2万元/t,加上其它成本,总生产成本不超过2.2万元/t,而目前进口软质PUR软泡匀泡剂的售价为5万元/t。

在阻燃方面,含氮阻燃剂、膨胀型阻燃剂、无机阻燃剂、可膨胀石墨阻燃剂等在PUR泡沫塑料的阻燃方面都可发挥重要作用,无卤阻燃剂已成为高分子材料阻燃剂发展的主流,得到了蓬勃发展,涌现出了不少新产品;但各种新型阻燃剂的阻燃性能和制作工艺还不尽完美,应进一步研制开发和改进,以得到符合要求的新型高效无卤阻燃剂。

3、PP发泡塑料

聚丙烯(PP)树脂具有原料来源丰富、质量轻、性能/价格比优越以及优良的耐热性、耐化学腐蚀性、易于回收等特点,是世界上应用最广、产量增长最快的树脂之一。PD泡沫塑料主要品种有聚氨酯(PU)、聚苯乙烯(PS)和聚烯烃泡沫塑料三大类。PU发泡材料在发泡过程中存在对人体有害的异氰酸酯残留物,且发泡材料无法回收利用;PS发泡制品由于不腐烂、难回收,对周围环境造成“白色污染”。联合国环保组织已决定2005年在全世界范围内停止生产和使用发泡PS。而发泡PP制品因其良好的热稳定性(最高使用温度达130℃)和高温下制品的尺寸稳定性,较高的韧性、拉伸强度和冲击强度,适宜和柔顺的表面,优异的微波适应性以及可降解性、环保性而倍受重视,成为PS的良好替代品。

目前美国、日本、德国一些发达国家正在大力发展它,作为替代发泡PS的绿色包装材料。美国威斯康星大学去年底成功地 研究 出一种新型弹性聚丙烯发泡塑料。它不仅具有发泡聚苯乙烯的诸多优点,还解决了聚苯乙烯的一些不足。这种弹性聚丙烯发泡塑料的生产方法是,先在丙烯分子聚合反应时加入金属催化剂,使产生的聚丙烯分子以硬质和弹性两种类型交替出现,形成嵌段聚合物,然后加入特殊的发泡剂进行发泡,从而得到具有弹性的聚丙烯发泡塑料。其硬质的分子链使材料具有一定的强度和稳定性,而弹性分子链则赋予材料坚韧和可挠曲的性能。

包装材料和加工方面的发展以及新型包装设计,都有推行“轻量化”的趋势,发泡塑料则更有助于塑料包装的轻量化。现在微波炉和微波食品已进入人们的家庭生活,而交联发泡PP片材热成型的食品包装容器的耐热性高达130℃(而发泡PS仅为80℃),可以在微波炉中使用,而且耐沸水,高温稳定性好,表面感觉舒适而且柔软;其热成型的盘子、碗等在低温性能优于PE及PS,故作一次性包装具有明显的优势。据不完全统计,我国目前每年消耗的一次性餐具约180亿个。作为替代发泡PS的纸制餐具由于消耗大量木材必将带来更大的环境危害。而PP在光、热和氧的作用下很容易降解;在PP制品的制造过程中,如不加入抗氧剂等添加剂,PP制品会在阳光下15天左右老化降解碎化成粉粒状。利用PP这一固有的特性,采用发泡PP片材制作的一次性餐具是比较理想的环保餐具。

目前超级市场用各种果品、熟食品、半成品、净菜托盘等预计需100亿个。若这些一次性餐具和托盘有一半采用交联PP发泡材料替代,则需要PP发泡片材15万吨以上。此外,PP发泡片材也可用作计算机、照相机、玻璃器皿、精密制件以及易损件等物品的贴身包装。由于可直接回收、质地柔软不会损伤被包装物表面,PP发泡材料在电器包装领域中可以取代PS发泡材料。

尽管发泡PS具有广阔的市场前景,但发泡PP的生产及开发一直是世界各国 研究 的热点。但由于PP的结晶化特性,发泡PP片材的生产技术难度较大,目前只有美国、日本、德国等国家能生产,而我国发泡PP的工业化生产仍处于空白。因此尽快 研究 开发出适应市场的发泡PP材料,实现其工业化生产,是当务之急。

三、总体 行业 “十一五”整体 规划 及预测

1、发展目标

在“十一五”(2005-2010)期间,中国塑料 行业 要推进产业结构优化升级,努力提高产业技术水平,塑料制品总产量的年增长率应为10%,2010-2015年间的年增长率应为8%,相应地到2010、2015年塑料制品总产量应分别为3500万吨和5000万吨,实现用10年时间在现有基础上塑料制品总产量达到翻番的宏伟目标。

2、重点 行业 发展趋势

1)农用塑料

农用塑料(如:农用棚膜、地膜、饲草膜、养殖膜、灌溉塑料管、塑料节水器材等)要高性能化推广应用。国情决定了应把农用塑料放在塑料工业重中之重切实抓好。

据农业部门预计,至2010年全国园艺设施面积将增加到3800万亩左右,耐候功能膜的年需求量增加到30万吨左右,约占棚膜年销量的40%;地膜覆盖栽培面积将扩大到3.1亿亩,地膜的年耗用量将增加到78万吨左右;畜牧、水产专用暖棚面积扩大到150万亩左右,氨化、青贮、缠绕膜的年需求量将达到30万吨左右;除农用薄膜外,农产品贮藏保鲜和包装用膜及塑料容器的需求量将在“十五”的基础上翻两番。

“十一五”期间全国计划发展农用节水灌溉面积1.5亿亩,其中的1.3亿亩是对现有灌溉面积进行节水技术改造,0.2亿亩是新增节水型灌溉面积;发展1.5亿亩农用节水灌溉面积需投入1000亿元,对节水灌溉产品、材料和制剂的投入约占总投入的50%-70%。

2)塑料包装

塑料包装材料主要包括塑料软包装、编织袋、中空容器、周转箱等,是塑料制品应用中的最大领域之一。2005年塑料包装超过700万吨,约占包装材料总产量的1/3,居各种包装材料之首。

各种矿产品、化工产品、合成树脂、原盐、粮食、糖、棉花和羊毛等包装已大量采用塑料编织袋和重包装袋取代纸袋和黄麻袋,塑料包装作为主要包装材料是必然趋势。还有饮料、洗涤用品、化妆品、化工产品等等在中国迅速发展,必不可少的复合膜、包装膜、容器、周转箱等塑料包装材料有很大的需求。

食品和药品包装需求十分旺盛。中国是13亿人口大国,而食品和药品是国计民生大宗重要物资,相应的包装需求十分旺盛。中国药用包装的增长速度位居世界八大药物生产国榜首。就品种而言,塑料泡罩式包装和塑料瓶包装需求量大幅增长。

3)塑料建材

今后5-15年塑料建材将成为新的消费热点和经济增长点。随着塑料建筑制品的品种逐步系列化、配套化和标准化,环保节能的要求和推广应用的力度加大,需要各种塑料管、门窗、高分子防水材料、装饰装修材料、保温材料及其它建筑用塑料制品将有较大幅度增加。

按照建设部“十一五” 规划 ,5年内建筑节能要达到1.01亿吨标准煤,节能建筑总面积要超过21.6亿m2,其中新建筑16亿m2,改造现有建筑5.6亿m2。中国有400亿m2既有建筑,目前约有三分之一需进行节能改造,按照每平方米200元的改造标准,这部分建筑节能材料和技术在未来的市场容量可达2.6万亿元。对于具有节能、节材、节水、节地的塑料管道到2010年建筑给水和排水管道80%采用塑料管,建筑雨水排水管道70%采用塑料管。“十一五”期间,塑料管道工程用量平均每年将达200万吨。对于综合成本较低、性能优越,一次性投入稍高的塑料新型材料如PU、EPS、XPS、PP、PVC等发泡材料的应用前景潜力巨大,拓展领域十分广阔。

4)汽车用塑料

据汽车界权威专家估计,2006年中国汽车总需求量将达650万辆。中国汽车塑料平均使用量达70公斤,年消费40多万吨。汽车用塑料品种有:PVC、PP、PE、PU、ABS、PA、POM等。随着汽车报废量逐年增加,车用塑料和家电及电子电器塑料量稳步增加,其回收再生利用一样成为废塑料来源的重点,但处理原则类似。到2010年,中国的汽车塑料需用量将达80万吨左右。因此,对报废汽车塑料件的回收、再生利用来说任务将越来越艰巨。

5)医用高分子材料

医用高分子材料是指用于医学生命科学与生命体直接或间接接触的材料。主要分为人工器官和塑料医疗器具,为高附加值、高科技产品,在国内外发展较快,应用范围很广,消费量很大。

医用高分子材料又称之为医用塑料,应用领域从药品、药剂品包装和点滴瓶等一次性设备,延伸到了外科仪器等非一次性设备。2005年中国医用塑料市场需求规模达120亿-150亿元。“十一五”期间将步入高速发展时期,医用塑料制品随着国内医疗器械市场将大幅度扩展,未来市场需求将提升至200-250亿元。

6)塑料日用品

日用塑料制品涉及面更广,与人类生活的关系十分密切,因其花色种类繁多、轻捷方便、卫生舒适等优点,以各式各样的仿真塑料制品在越来越多的领域代替了传统的铁、木、竹、藤等传统材料。塑料鞋、塑料箱、包、印花薄膜、家庭及个人生活用品、街道社区、娱乐场所的各种健身器材、玩具、器具以及许许多多塑料日用品均已成为人类生活不可缺少的组成部分,在全新的领域服务于人类社会。

今后的主要任务仍然是努力增加花色品种,开拓更多的功能并尽可能做到物美价廉、无毒无异味、绿色环保。

第二节 2007-2010年泡沫塑料制造业运行状况预测

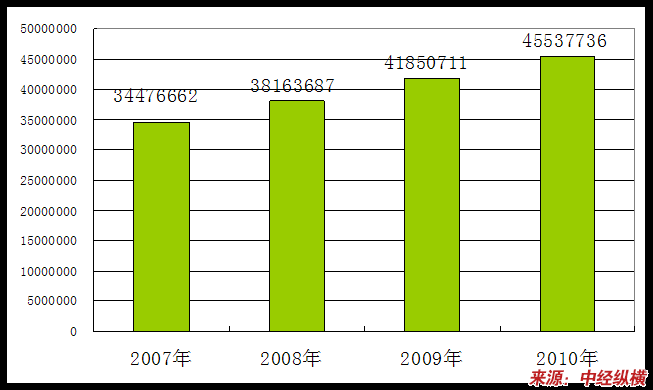

一、2007-2010年 行业 工业总产值预测

2007-2010年泡沫塑料制造业工业总产值预测

单位:千元

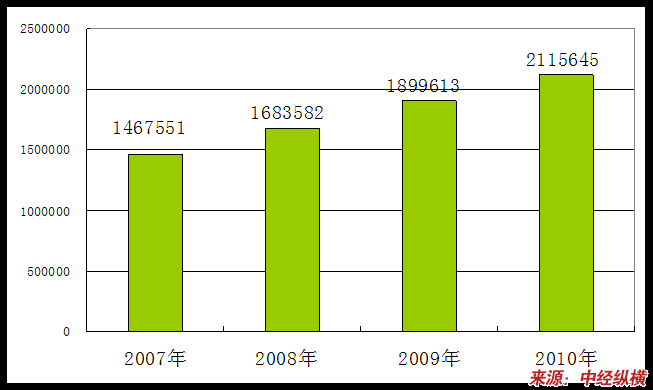

二、2007-2010年 行业 销售收入预测

2007-2010年泡沫塑料制造业销售收入预测

单位:千元

三、2007-2010年 行业 利润总额预测

2007-2010年泡沫塑料制造业利润总额预测

单位:千元

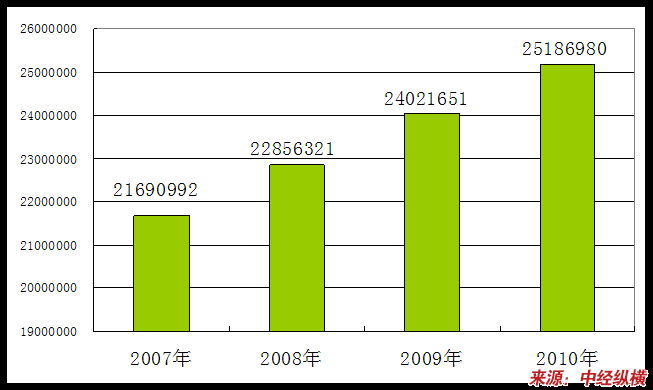

四、2007-2010年 行业 总资产预测

2007-2010年泡沫塑料制造业总资产预测

单位:千元

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。