第一节 产品技术发展现状

大庆油田化工集团轻烃分馏分公司20万吨/年轻烃分馏装置采用精馏塔系多变量预测控制技术之后,工艺变量波动幅度减少45%,产品质量和收率显著提高,蒸汽用量减少7%以上。这项先进控制技术为企业创效数百万元,突出的节能挖潜提质效果使该技术成果获得了中国石油和化工自动化应用协会科技进步一等奖。

先进控制技术(APC)是流程工业企业综合自动化系统的核心技术之一,通常是在常规控制的基础上,采用多变量预测控制、智能软测量和工艺计算等策略,实现装置的安全平稳运行、提质增产和节能减排。据悉,由于这套先进控制技术日趋成熟和工业化应用成功,该公司下一步将在5万吨/年混合戊烷精细分离装置上也采用该技术,从而提升企业的整体竞争力。

大庆油田化工集团的这套轻烃分馏装置是由工业精馏塔系组成的物理分离装置,虽然早已采用了DCS(集散控制系统)系统,但在DCS中生产过程控制仍以单变量、单回路控制为主,仅起到了替代常规自动化仪表的作用。为进一步提高装置的控制和操作水平,轻烃分馏分公司大胆采用了由其与浙江中控软件技术有限公司共同研发的先进控制技术——多变量预测控制技术。

该技术针对轻烃分馏装置的工艺特点和过程控制现状,将整个装置视为一个整体,采用浙江中控具有自主知识产权的高级多变量鲁棒预测控制软件APC-Adcon,建立了轻烃分馏装置精馏塔系的多变量预测控制器,将多变量预测控制、工艺计算和流程模拟优化等技术与现场操作人员的经验和需求有机结合。该控制技术结合DCS的特点,设计了可靠的安全机制,采用了与单个精馏塔相对应的子控制器实现模式,解决了不同工况的控制问题。

该技术在轻烃分馏装置投用以来,不仅实现了装置平稳控制和操作优化,还减少了液化气排放损失和污染。此外,装置还可根据市场要求,最大限度地提高高附加值产品的质量和收率

第二节 产品工艺特点或流程

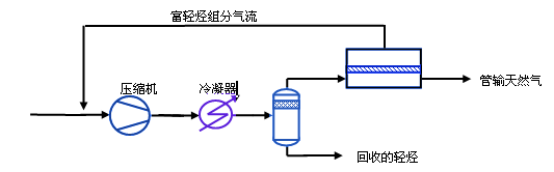

一些海上采油平台和分散的天然气资源由于受空间、气量较小等因素的限制,采用常规的浅冷或者深冷回收轻烃工艺时,经济性较差。大多采用简单的水冷或者空冷的办法来回收其中的轻烃。但冷凝的平衡温度较高,一般在25~40℃,冷凝后天然气的气相中仍然含有10~20%的轻烃组分,造成了轻烃的大量损失。例如一个每天处理5万立方米天然气规模的采油平台,每年损失的轻烃达到3000到6000吨。采用气体分离膜技术可以回收其中50~80%的轻烃,经济效益非常显著。同时脱除70%以上的水份。

膜法的处理过程图

第三节 国内外技术未来发展趋势 分析

在天然气中轻烃回收的过程中,UVI公司独特的涡流冷却技术比利用朱勒—汤母逊效应(JT)工艺提供更高的回收率。涡流管冷却技术可使用JT效应轻烃回收厂相同的的设备和布局,不同的是用UVI公司设计的涡流管(VT)取代了JT阀。

1、涡流管工作原理如下:

燃气在涡流管(VT)的入口喷嘴处膨胀,燃气温度因朱勒—汤母逊效应降低。

在涡流管(VT)内膨胀的燃气气流因涡流效应产生温度分层,结果就产生了涡流“冷”气流和涡流“热”气流去除热气流中的热能原始的冷气流和被冷却的热气流重组形成单一的超冷气流浓缩的液化天然气(NGL)的分离

尽管涡流现象已经被人们认识几十年了,但只有UVI公司设计并制造了适合天然气 行业 应用的涡流设备。UVI公司独特的涡流管可以在潮湿的、甚至入口气流为两相流的条件下运行,并可产生温差高达200oF的冷和热气流,这样就提高了热气流中“热”的去除效率。在涡流管中,朱勒—汤母逊效应与涡流冷却效应相叠加,这样,在相同的条件下,使用涡流效应得到的天然气温度总是低于使用JTV(朱勒—汤母逊效应阀门)所得到的天然气温度,因此我们就可以以更低的温度回收天然气中轻烃。换句话说,回收相同数量的天然气中轻烃,使用涡流管可减少膨胀率,也就减少了压缩成本。

在烃类化合物回收过程中,涡流效应的优越性取决于输入天然气组分和天然气的入口、出口压力。例如,据HYSIM?仿真计算的结果,回收相对较重的天然气(甲烷-69Mole%),以990-psia(68Bar)的入口压力和420-psia(29Bar)的出口压力流经涡流管,乙烷的浓缩率增加了15%,丙烷的回收率提高了5-10%。

2、涡流设备的主要优点是:

1)与JT工艺相比使用涡流管可大大提高轻烃回收率

2)投入和运行成本低

3)无活动部件,设计结构紧凑

4)易于安装或对现存的JT站进行技术改造

5)可用于天然气收集系统的露点控制

6)比朱勒—汤母逊阀(JTV)技术需要更少的压缩成本。

7)可用于压缩机燃气调节器等小型方面的应用,等等。

免责申明:本文仅为中经纵横

市场

研究

观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。