第一节 上游 行业 发展状况 分析

青霉素酰化酶来源广泛,其产生菌主要有杆菌及单孢菌,如:巨大芽孢杆菌、无色杆菌、醋酸杆菌、大肠杆菌、假单孢菌等。

目前应用最多的是由大肠杆菌和巨大芽孢杆菌产生的青霉素酰化酶。

青霉素酰化酶既是胞内酶又是胞外酶,可以通过产酶微生物的营养控制代谢及基因型改变,进行大规模的生产。大规模生产青霉素酰化酶的菌种有细菌、巨大芽孢杆菌、大肠杆菌、游动放线菌属、酵母菌及淡紫灰链霉菌等。报道最多的是关于埃希氏菌属大肠杆菌发酵生产青霉素G 酰化酶。

第二节 下游产业发展情况 分析

青霉素酰化酶主要应用于半合成青霉素和头孢菌素类的工业生产中,可以催化制备高效、广谱、适用于不同用途的新型β-内酰胺抗生素。

自1940年青霉素问世以来,抗生素的开发与 研究 取得了迅速的发展。β-内酰胺类(β-lactams)抗生素是指青霉素G母核或头孢菌素C母核经化学法或生物法进一步合成侧链或改变局部结构而衍生出来的一系列不同作用特点的抗生素,该母核前体比较容易通过大规模的微生物发酵获得。由于是经过生物过程与化学合成共同完成而非全化学合成,故又称半合成抗生素。

β-内酰胺类抗生素经历了青霉素、半合成青霉素及头孢菌素等阶段的飞跃发展。此类抗生素具有杀菌活性强、毒性低、适应症广及临床疗效好等优点,通过对化学结构中侧链的改变,可形成许多不同抗菌谱和抗菌作用以及各种临床药理学特性的抗生素。

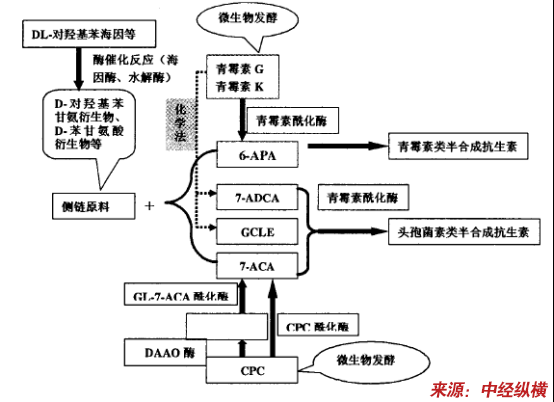

β-内酰胺抗生素的生产过程包括四个环节,即微生物发酵法获得基本原料 (青霉素G、头孢菌素C),催化用酶的获得,中间体的酶法生产和酶法合成。因此,实现β-内酰胺类抗生素的酶法生产过程。

β-内酰胺抗生素的酶法生产过程图

近年来,世界抗生素市场的平均年增长率约为8%,2001年世界抗感染药物市场销售额为252亿美元,占全球治疗性药物市场额的10%,到2007年可达280亿美元,其中p-内酰胺抗生素包括青霉素及其半合成产品、7-ADCA系列头孢、7-ACA系列头孢属三大β-内酰胺系列抗生素,占世界抗感染药物市场的最大份额,约占65%-70%。

青霉素类抗生素

青霉素G是最早应用于临床的抗生素,由于它具有杀菌力强、毒性低、价格低廉、使用方便等优点,迄今仍是处理敏感菌所致各种感染的首选药物。但是青霉素有不耐酸、不耐青霉素酶、抗菌谱窄和容易引起过敏反应等缺点,在临床应用受到一定限制。1959年以来人们利用青霉素的母核6-氨基青霉烷酸(6-APA),进行化学改造,接上不同侧链,合成了几百种半合成青霉素,有许多已用于临床。

在青霉素类抗生素中,阿莫西林销售额独占鳌头,这一个品种就占世界青霉素类抗生素总销售额的50%。在可预见的将来,阿莫西林将继续在世界抗生素市场领头。

头孢菌素类抗生素

自上世纪70年代以来,头孢菌素新品种不断进入临床应用,为治疗青霉素类抗生素耐药菌株所致的感染提供了极大的便利。头孢菌素类抗生素具有抗菌谱广、抗菌活性强、疗效高、毒性低等特点,已经成为目前全世界最为畅销的抗感染药物之一。

头孢菌素类抗生素的基本母核为7-氨基头孢烷酸(7-aminocephalosporanic acid,7-ACA)、7-氨基脱乙酰氧头孢烷酸(7-ADCA)和7-苯乙酰胺-3-氯甲基头孢烷酸对甲氧基苄酯(GCLE),其中7-ACA是合成各种头孢菌素类抗生素的关键中间体。与青霉素不同的是,头孢菌素的β-内酰胺环上的孤对电子与氢化噻嗪环中的双键形成共轭,使β-内酰胺环趋于稳定,因此多数的头孢菌素类抗生素均有耐酸的性质。与青霉素的四元并五元环稠和系统相比,头孢菌素为四元并六元环稠和系统,β-内酰胺环分子内张力较小,因此比青霉素稳定。

在世界范围内,1997年青霉素原料产量达3.7万吨,其中包括青霉素G 2.4万吨和青霉素V 1.3万吨,到2002年需求量为3.8万吨,但直接作为注射剂和口服剂使用仅占全部青霉素产品的20%,大部分青霉素是作为制备6-APA (6-氨基青霉烷酸)、7-ADCA(7-氨基脱乙酰氧基头孢烯酸)或GCLE(氯亚甲基头孢烯母核)的原料,通过这些母核中间体转化成高附加值产品推向市场。2005年,世界基本药物中仅羟氨苄青霉素、氨苄青霉素和头孢氨苄3个品种的世界需求量就达到17800吨(其中:羟氨苄为11000T、氨苄为5000T、头孢氨苄为1800T),就占抗感染药物的78%。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。