第一节 产品技术发展现状

金属铝粉主要用于导电浆料、导电胶、电接触材料、催化和抗菌材料等领域,是应用广泛的功能性粉体材料。制备出球形度好、结晶度高、表面光洁、呈窄粒度分布的微米或亚微米级铝粉,是现代有关应用领域的技术要求。纳米铝粉的制备、性能表征及其在催化、抗菌及导电等材料领域的应用,近年来已成为 研究 热点。

液相还原是制备金属铝粉的主要方法,通过对前驱体、还原剂、制备工艺与设备的调控,可制备出尺度从纳米级至微米级,形貌为球形或多面体形的金属铝粉。目前,实际工业应用的铝粉,大部分采用此方法制备。液相还原法的不足在于工艺过程较长,制备的铝粉结晶度、球形度偏低,表面欠光洁,难以满足电子浆料等应用领域的要求。此外,工业化制备铝粉的方法还有电解法、熔体雾化法等。电解法只能制备颗粒粗大的枝晶状粉末,产品主要用于粉末冶金制备银基电接触材料。熔体雾化法过程简单、生产效率高、成本低,但即使采用特殊的雾化技术,目前也只能制备粒径细到10μm左右的球形或类球形铝粉,因此其应用受到限制。水热还原法、多元醇法、微波等离子法、电子束蒸发法和喷雾热分解法等属于还在 研究 探索中的铝粉制备方法。在这些方法中,喷雾热分解法由于设备及过程简单,制备的粉末结晶度高、球形度好、表面光洁,特别适用于电子领域的微细铝粉的制备,最具广泛应用前景。

第二节 产品工艺特点或流程

目前世界的铝粉大多是采用亚音速空气雾化法生产的。球形铝粉的雾化介质是具有超音速(Supersonic)或超声(Ultrasonic)的惰性气体。国外对雾化技术的一般问题有所报道。

采用雾化法获得供试验 研究 用少量球形铝粉,目前在国内外都达到了成熟阶段。雾化微细球型铝粉,特别是把试验室的技术应用到生产条件下实现工程化大批量连续生产却很少有公开报导,工程化需要成熟的主体技术,同时更需要综合技术予以保证实施,工程化是综合技术水平的体现。

下面介绍超音速气体雾化微细球型铝粉生产线的组成、特点、生产能力、工艺水平和微细化、球化、连续化等有关工业化生产技术。

1、超音速气体雾化微细球型铝粉生产线概况

1)组成及技术指标

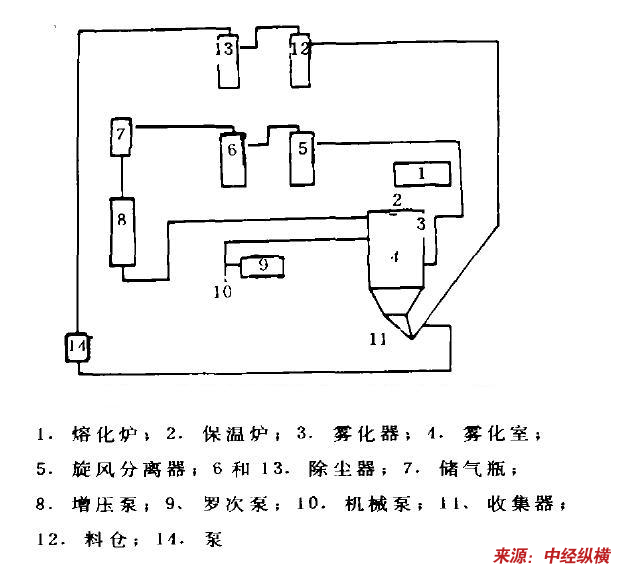

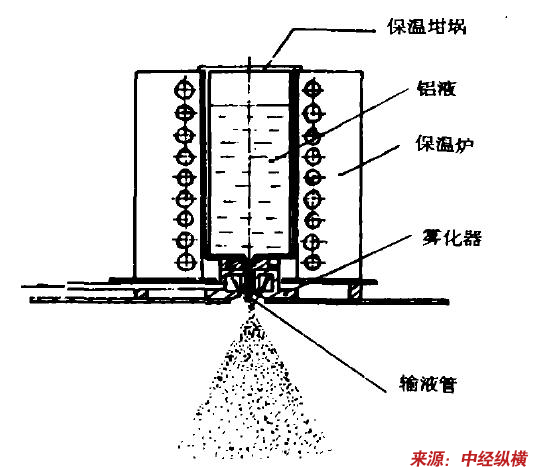

图l是微细球型铝粉生产线示意图,生产线主要由以下几部分组成:

(一)雾化系统,包括雾化器和雾化室。雾化室直径1.5m,高5m,全水冷,内壁为不锈钢;

(二)铝液连续供应系统,它是由熔铝炉、加热流槽和保温炉组成。熔铝炉和保温炉的容量各为450kg和l0kg,功率各是l20kw和6kw,最高使用温度分别为l200℃和920℃,连续供铝量30~90kg/h。

微细球型铝粉生产线组成示意图

(三)N2气密闭循环系统,其组成和气体循环如下:

(四)真空系统,真空机组由一台机械泵和两台罗次泵组成,雾化及管路系统真空度达2~l0Pa。

(五)连续脉冲出料系统,其组成见图l,送料能力200~300kg/h。

2)特点

(一)连续投料,连续自动提供铝液,劳动强度低,同时可保持恒定的液体压头,使雾化过程稳定。

(二)雾化事容量大,会循环水冷却,雾化时铝液温度为800~860℃,雾化5~6h以后,雾化室下端收集器内铝粉仅为60℃左右,这说明设备散热效果好,可避免出现液滴结饼现象,保证雾化正常连续进行。

(三)气密性好,N2气耗损量3~6l/kg。气密性好的另一个优点是N2气循环时问愈长,与铝液反应消耗的氧愈多,N2气纯度不断提高,粉末球形度愈来愈好。

(四)雾化器结构合理,气流能量损失少,用不太高的压力就可喷出很细的粉末。同时粉末的粒度分布可以根据需要加以调整。

(五)生产线布局合理,出粉、分级和除尘部分与主机隔开,有利于安全防护。

3)生产能力和工艺水平

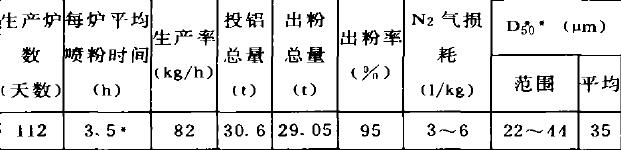

连续试生产112天,每天一炉平均喷粉3.5h统计,其生产能力和工艺水平如表所示:

生产线试生产情况,生产能力和工艺水平

*不代表喷嘴真实寿命,人为安排投铝量喷完为止。

**中位径:重鼍为50时的粉末颗粒直径。

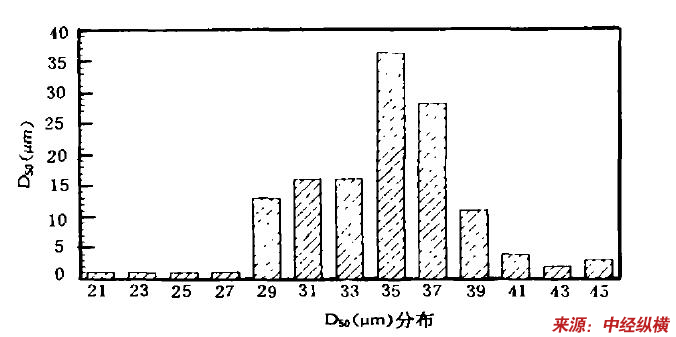

粉末中位径(D50)分布图

112个炉次铝粉粒度分布的统计结果是90%中位径分布在30μm~40μm之间,平均值为35μm(表l,图2),最大粉末直径一般都小于70μm,其生产率为82kg/h,据此估算该生产线的年产量约为320t。

该生产线已经投产,运行正常。产品质量经使用鉴定完全符合有关标准要求。

2、雾化技术

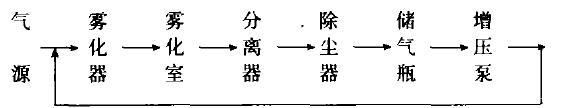

微细球型铝粉生产线采用超音速气体(N2)雾化技术,雾化工艺流程如下:

雾化原理是高压气流通过雾化器被加速到超音速水平,这种超音速气流将从输液管流出的金属液流击碎成小液滴,随后被大面积的气体迅速冷却凝成金属粉末。

雾化原理示意图

雾化气流和液流问的动力学关系很复杂,粉末形貌、粒度分布以及雾化过程的连续性是这种关系的宏观反应,也是微细球型铝粉生产中的重要技术问题。

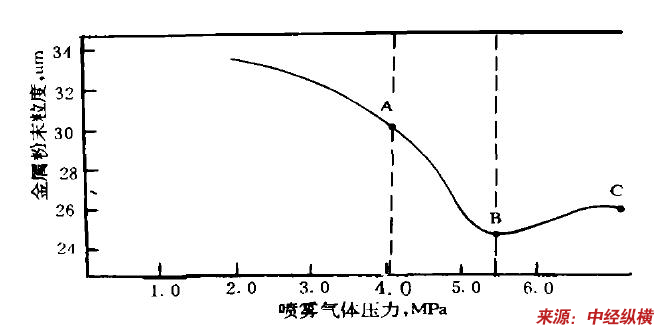

1)粒度分布

图4是雾化压力和粉末粒度的关系。它表明粉末粒度随雾化压力呈倒抛物线变化,低谷B是粒度最小的点,与其对应的雾化压力为临界压力,雾化压力小于临界值时,粒度随压力增加而变细,雾化压力大于临界值时,粒度随之变粗。

雾化压力和粉末粒度的关系

上述关系可用于生产中调整粒度分布的理论依据。试生产中选用的雾化压力是2.0~4.0MPa。

粉末粒度大小还与铝液温度有关,温度高则粒度细,这已被证明。但温度过高有很多不利之处,一般规定过热150~200℃,试生产采用800℃~860℃。

按上述雾化工艺获得的粉末平均中位径D50=35μm,还可根据需要改变雾化J:艺调整粉末粒度分布,目前获得的最小中位径D50=22μm。

2)雾化过程的连续性(喷嘴寿命)

雾化过程的连续性是由喷嘴寿命决定的,喷嘴寿命指雾化开始到输液管端口被堵死的时间。造成堵塞的原因是雾化时输液管端口下部形成负压紊流区,造成部分液滴溅反到输液管口上,同时从雾化器冲出的N2气膨胀后温度急剧下降,使溅反回的液滴凝固并堆积在输液管口,最终堵死液流通道,中断雾化过程。通常采用加热输液管,预热雾化气体或二次给气减轻负压等措施来延长喷嘴寿命。试生产主要采用预热雾化气体和动态剥落的办法延长喷嘴寿命,雾化过程能连续进行6~9h。

3、结论

1)试生产证明实验室 研究 成功的微细球型铝粉雾化技术已经成功地实现了工程化,高技术转化成了生产力。

2)超音速气体雾化微细球型铝粉生产线,试生产雾化工艺是采用N2气作雾化介质,纯度下限为99.4%,雾化压力是2~4MPa,铝液雾化温度为800~860℃。

3)雾化生产线试生产的铝粉为球形,平均中位径是35μm,生产率达82kg/h,N2气损耗3~6l/kg。

第三节 国内外技术未来发展趋势 分析

随着微细粉末在高新技术新材料中的应用,需要大量粒径小于20Ixm或10Ixm的铝粉粉末,传统的雾化方法在生产这类粉末时仍然存在不足:①细粉末的产出率低(小于20%);②气体消耗量大,生产成本高。为此,自20世纪90年代,人们对新型雾化技术进行大量的 研究 ,并取得了可喜成果。这些新型雾化技术大大提高了微细粉末的收得率,并且正在进入工业化规模应用。新型雾化技术主要分为层流雾化技术、超声紧耦合雾化技术和热气体雾化技术3类。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。