第一节 产品生产技术发展现状

我国涡流检测设备的研制与生产始于60年代初,上海材料 研究 所、北京航空材料 研究 院、北京有色金属 研究 总院等院所相继进行了多种类型涡流仪的研制工作。上海第四电表厂生产的YY—1l涡流探伤仪是我国第一台批量生产的工业检测涡流仪器。厦门第二电子仪器厂则是我国第一个专业生产涡流仪器的厂家,在建厂初期的五年内陆续推出了7501和7502电导仪、7503和7504膜层测厚仪,7505便携式涡流探伤仪、F22管材涡流探伤仪、F23丝材涡流探伤仪及F24电磁涡流分选仪等十余种产品。随后,北京三环无损检测有限公司、厦门电视大学工业检测所、爱德森(厦门)电子有限公司、中国有色金属工业卷公司无损检测中心、上海冶金检测技术公司、上海联合冶金无损检测技术 研究 所、南京仙林仪器厂、宁波宁海探伤机厂、北京有色金属 研究 总院设备研制厂等先后诞生,形成了较有规模的涡流检测设备生声基地。加上80年代以来,美国捷特(北京)公司的设立和中外合资上海霍士德电磁设备有限公司的建市,引进了不少国外先进技术和设备,进一步促进了仪器设备的更新换代和迅速发展。

1、管材涡流探伤仪

金属管材表面或近表面探伤是涡流检测的一项重要应用。自YY—11管材涡流探伤仪问世以来,国产管材涡流探伤仪的发展经历了三个重要阶段。

(1)随着电子技术的发展,仪器性能有较大的更新发展。如仪器的工作频率(包括滤波频率)从单个变成多档,零电势平衡由手动改为自动控制,探头线圈从单一的穿过式发展到多种型式(如扇形或旋转式等)。具有代表性的仪器有80年代后期的VF—1,VF—2,WTS—100,TC—l000。(北京三环无损检测有限公司及中国有色金属工业总公司NDT中心)等涡流探伤仪。

(2)随着计算机技术住管材涡流探伤中的应用,仪器的技术性能有新的突破。利用计算饥技术不仅能在检删中记忆缺陷位置、控制标记、汁算缺陷数及其尺寸和对缺陷等级分类等,且成功地利用微机进行数据处理与图象更换,在荧光屏上实现阻抗平面图形显示。这种显示有利于涡流信号的处理与 分析 ,大大提高了检测可信度,是国产涡流仪性能的一次重大突破。其代表产品有80年代后期研制的TM—128(厦门二电)、ET251(厦门电大工业检测所)、ED—255(厦门爱德森公司)、NE—26B,NE30(中国有色金属工业总公司NDT中心)等。

(3)90年代以来,计算机技术和电子技术的发展日新月异,管材涡流探伤仪的性能向多功能、智能化发展。如采用多频检测技术,以实现自动混频和数据 分析 处理;多通道涡流检测,即用不同通道 分析 检测孔状或条状缺陷,用一个探头同时进行探伤与测量;利用计算机技术实现参数控制(增益、相移及滤波等)、数据 分析 (波形测量、缺陷量值估算等)和图形处理(二维或三维缺陷图象显示)等,如EEC——35(厦门爱德森公司)、ET—355(厦门电大工业检测所)全数字电脑多频涡流仪。

目前,国产营村涡流探伤设备的技术性能已达到国外同类设备的最新水平,并基本形成了两大流派,一是以单频检测及正弦显示为基础在线涡流成套检测设备。这类设备经过多年来生产线上长期检验,技术性能已日臻成熟,且价格低廉、性能口可靠。配套好、效率高,特别是随着涡流—超声组合探饬设备的应用,如VEG—000型(北京三环无损检测有艰公司),因而在无缝钢管、焊接钢管及铜、铝管等生产线的检测领域占有较大比重(目前国内已安装约400余套);二是以阻抗 分析 为基础、以多频多通道检测为手段的数字化智能涡流检测仪。这类设备能有效的区分各类缺陷,成功地抑制干扰信号以提高检测可靠性,不仅可应用于在线检测,而且成功地应用于各类热交换器管(如大哑湾等核电站冷凝器管)等的在线维修检查。

2、便携式涡流探伤仪

这类设备主要用于工件表面或近表面裂纹的手动检查,由于便携式涡流探伤仪灵敏度高、操作简单且使用方便,特别适合于现场检测,因而广泛应用于航空、航天、机械等部门的零件生产与维修检查。

3、测厚仪

电磁涡流法测厚可分为两大类,一类是基体金属上膜层厚度测量;另一类是金属板、箔、营壁等的厚度测量。70年代至80年代中期,国内测量非磁性金属上绝缘膜层厚度的仪器主要有FQR—7503(厦门二电)和WH—1000(沈阳仪器仪表所)等测厚仪。测量磁性金属上覆盖层厚度的仪器主要有FQR—7504(厦门二电)和DCH—1(武汉材保所)等测厚仪。这类仪器技术性能与70年代国际同类产品水平相当。十余年来,随着计算机技术的发展,国内推出了一批数字化或用微处理器运控的智能化测厚仪,如TC—203(厦门二电),HCC—25(华阳公司)和MPH—101(武汉材保所)等非磁性金属膜层厚度测量仪和HCC—24(华阳公司),DTH—4(上海材料所)及TT—204(厦门二电)等磁性金属上非磁性膜层厚度测量仪。这类仪器大都利用单片机实现测量数据的自动统计处理,数字显示,并县有自动调零和自动厚度补偿的功能,操做简单、稳定可靠,技术性能已接近国际同类产品的水品。

4、电磁参数测量与分选仪

电磁参数测量及分选(即材质试验)是涡流检测的另一重要应用。许多工厂通过测量零件的电导率来控制铝合金零件的质量;冶金和机械等部门则广泛采用多种材质分选仪进行钢种等材料的分选或热处理状态的鉴定等。

5、理论 研究

涡流检测是以电磁感应原理为基础的,其基本理论是通过对处丁检测线圈形成的电磁场中的工件及其周围空间区域列出麦克斯韦方程及定解条件。然后进行求解,以确定检测线圈阻抗特性(或感应电压)的变化与被检工件各影响因素之间的关系。早在50年代,国外就用这种方法成功地计算出多种形式线圈在检测不同形状工件时的阻抗特性,并研制出了以阻抗 分析 法为原理的涡流仪器,推动了涡流检测在工业中的应用。我国对涡流检测理论的 研究 起步较晚,80年代才发表了若干较有分量的 研究 论文,如“涡流检测的有限元模型和表面涡流探头的有限元 分析 ”和“B样条有限元法数值计算线圈阻抗”等,给出了应用二维有限元法来 分析 计算线圈阻抗的方法和初步结果。随着计算机技术的发展,应用模糊计算推理和神经网络技术进行多种信号处理与模式识别的 研究 受到普遍重视,引起了试图用该技术解决涡流榆测信号处理问题的兴趣。1990年前后,美国首先报道了有关的 研究 成果及其在核反应堆蒸汽发生器管道维修检查中的实际应用。近年来,我国以清华大学和南京航空航天大学为代表的大专院校和科研单位,在人工神经网络技术和三维缺陷阻抗图的 研究 方面撰写了很多有参考价值的论文,如“人工神经网络在涡流检测中的应用”、“用神经元网络识别涡流检测信号”、“不锈钢管表面缺损涡流检测信号的仿真计算”及”三维探伤涡流场及其逆问题的 研究 ”等。以神经同络的 研究 为例,用BP网络结构实现了涡流检测信号识别的可行性理论 分析 和程序设计,并对相应试件的信号进行训练和测试,取得了令人乐观的实际结果,已接近发达国家的 研究 水平,推动了我国涡流检测理论的发展。

第二节 产品生产工艺特点或流程

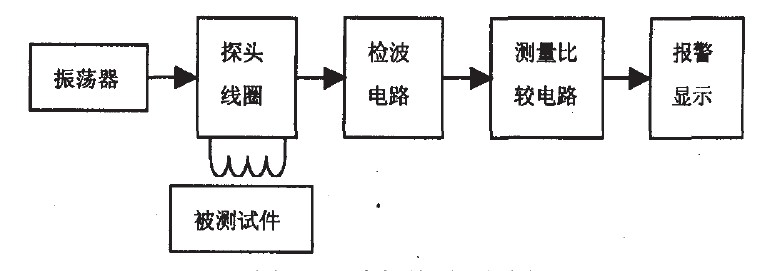

钢铁是经济建设中不可缺少的重要材料,特别是建筑工程、车辆制造中使用的棒材、板材,其材质影响到产品质量甚至生命安全。金属在交变磁场作用下会产生涡流,根据涡流的大小及分布可检测出铁磁性和非铁磁性材料的缺陷。金属涡流探伤仪是一种基于涡流检测原理来探测钢铁棒材、板材是否存在裂纹、气孔等缺陷的设备,它具有抑制干扰信号、拾取有用信息的功能,其组成原理框图如下图所示,该仪器由振荡器、探头线圈、信号检波装置、测量比较电路、信号处理报警显示及电源等几部分组成,主要用于金属材料的无损探伤。

涡流仪的原理框图

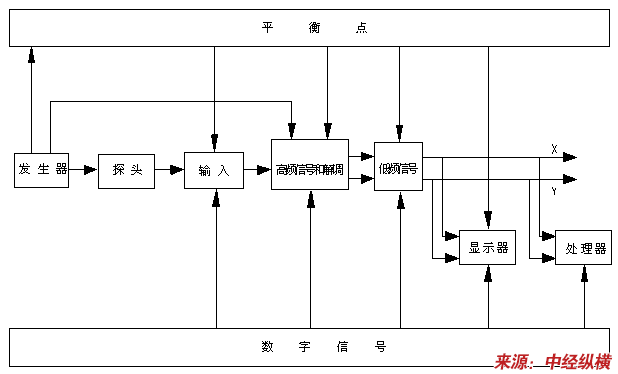

典型涡流仪功能框图

第三节 国内外生产技术发展趋势 分析

1、涡流检测探头是检测设备的关键器件。目前,有关探头设计的理论 研究 尚不充分,探头的制作多是凭经验或依据实验进行。通过理论 分析 来进行探头参数的优化设计是很重要的 研究 课题。我国虽有不少单位研制了多种型式的探头,但与国外相比,品种仍不多,有必要加紧研制适于各种应用场合的高性能新式探头。

2、大力 研究 和发展成象技术。如在管材探伤中,用多频技术提取管子内外表面及内部缺陷涡流信号.并利用微机对不同涡流信号的图象进行 分析 与识别,然后在荧光屏上显示的管子截面图象中准确地表示出来。目前,国外这方面 研究 成果报道较多。国内亦有各种C扫描成象装置的应用,但需进一步 研究 ,以图在缺陷定性定量 分析 上有所进展。

3、随着我国石油、天然气、电力等工程建设的发展,管道检测必将引起人们的高度重视。由于远场涡流技术对金属管子(特别是铁磁性管)内部缺陷的检测很灵敏,是各种长距离管道维修检查的有效办法。可以预见,远场涡流技术的 研究 和应用在我国将得到进一步的发展。

4、涡流方法对金属材料表面电磁性能非常敏感,通过对金属材料表面涡流效应与材料表面性能之间关系的 研究 分析 ,可实现金属材料表面质量的评价。因此,应用涡流检剁技术进行金属材料疲劳裂纹扩展、开裂、金属加工中的磨削烧伤及残余应力的 研究 将更多地引起人们的关注,并可望得到突破性的进展。

5、涡流/超声一体化检测技术。由于射线和超声属内部检测,对材料内部深层和亚表面缺陷较敏感,但对表面缺陷不敏感,而滑流、磁粉及渗透属表面检测方法,因此,如何充分利用各种无损检测方法的长处,相互结合,取长补短,以提高检测的全面性、可靠性和灵敏度,一直是令人关注的 研究 课题。近年来,国内外均有涡流/超声一体化检测系统研制成功并应用于生产的报道。随着电子技术的进步和工业生产发展的需要,涡流/超声一体化检测技术可望得到新的发展与广泛应用。

随着工业生产和科学技术发展对无损检测提出的更新要求,以及电子和计算机技术的飞速发展,可以预见,涡流检测技术的应用必将日趋广泛并进一步发展。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。