第一节 产品技术发展现状

1、汽车蜡

传统蜡不适合现代漆。传统蜡的配方中常常加入硅石(大片、粗糙、锯齿形状的物质),外加一些化学溶剂和润滑剂,使用在硬质传统漆时变得极为好用。可以有效地去除车漆的氧化层。虽然能除去氧化,为打蜡奠定了一个良好的基础,但同时会对车漆造成涡状发丝划痕。由于传统漆是纯色彩,这种发丝划痕并不明显,肉眼很难观察到。现代漆则不同,这种发丝划痕会变得非常显眼,所以说,传统蜡是伤害现代漆的最常见的“敌人”。

目前,蜡的生产商已淘汰传统蜡,利用先进技术生产出适用于现代漆的蜡。这种蜡不仅能延长车漆的寿命,而且不会对车漆造成任何发丝划痕。

2、金属漆

金属漆因其中掺配了金属粉末而得名,不仅可以使经过涂装的钣件表面看起来闪闪发光,而且由于光线的折射,在不同角度下车色甚至轮廓都会有所变化,让整车外观造型看起来更丰富,车体层次更美。在阳光照射下反光的汽车一般都用的是金属漆。金属漆越来越被消费者喜爱的原因是它掺配金属粉末后有了金属成分,因此漆的硬度增高,漆面变硬,耐磨度提高,不容易被刮伤。这对绝大部分没有车库、只能将车子停在露天停车场、擦擦碰碰在所难免的车主来说很有诱惑力,有了金属漆,就减少了车子补漆、烤漆的麻烦和花费。所以,金属漆的成本也要高于普通漆。

普通漆主要用在白色、黑色、大红色和黄色的汽车上,因为这几种颜色的“素色漆”加了银粉之后,它们的颜色就会有所改变,达不到较好的效果,所以这几种颜色的车辆较少使用金属漆。

3、无水洗车技术

无水洗车针对车漆、玻璃、保险杠、轮胎、皮革、丝绒等不同部位、不同材料使用不同的产品进行保养,可以在彻底清洁污垢的同时使汽车得到有效的保养。相比之下,水洗就没有这个优势。无水洗车含有悬浮剂,喷上后会快速渗透,可有效使污渍与车漆产生间隙,在沙土颗粒和车漆之间形成保护层,同时棕榈腊会包裹在污垢的周围使污渍与车漆隔离,再利用表面活性剂去除污渍,用湿毛巾轻轻一擦就掉了,所以不会划伤车漆,同时产品含有的多种高分子漆面养护成分、增光乳液、巴西棕榈蜡等保护车漆、防静电、防紫外线、防雨水侵蚀、防车漆老化,有效地抵挡雨、雪、风、沙等对车体的伤害,并保护车漆镜面光泽不受损坏。

无水洗车是用特别的玻璃清洁剂,可做到高效去污、抗静电、防雾、防冻,长期使用,可保持玻璃透明度,并防止反光;无水洗车所用的轮胎翻新剂,可以防止龟裂、延长使用寿命,使轮胎保持黑亮如新等等。

4、纳米陶瓷镜面镀膜

采用的是全国同步的美国第五代汽车纳磁纤维素技术,以纳米技术渗入并固化,使得产品像液体水晶一样,渗透和密封汽车漆面,交链成“隐形衣”般的光亮,坚硬、丝滑的保护层。可耐磨、防酸、防水、防紫外线、防渗透,修复旧车车表磨损,还原新车光亮色彩,使得车表具有水晶般光亮和丝绸般柔和的手感。

5、纳米陶瓷隔热防爆膜

采用纳米陶瓷技术制造的高隔热防爆膜是经过真空多层金属溅射处理而成。避免意外事故所受到的伤害的同时,还可阻隔热感红外线80%,阻隔紫外线99%以上,具有着极高的性价比。

6、电脑数码快干漆

数码快干车漆是采用目前国外最先进的漆面快速修复技术,它引用美国原装进口快干漆,在车体漆面局部损伤的情况下,通过打磨、填充、调色、上漆、烘烤等简单工艺,在40分钟内达到快速漆面修复的目的,该项目操作工序更简单,更省时,价格更便宜,随修随走,并提供终身质保。

7、汽车凹陷快速修复

汽车凹陷技术运用光学、力学、化学等多方面技术原理,对未损伤的汽车凹陷部位只需通过局部的特殊工艺修复、无需传统的钣金,喷漆就可以达到100%的复原,让车辆保持原有的状态,完全使车辆再次展现原有的风采。

第二节 产品工艺特点或流程

汽车护理产品有许多种类,此以金属漆为例来阐述工艺流程。

金属漆具有独特的闪光效果和金属光泽,喷涂金属漆的车身显得富丽华贵。但金属漆受损后修补较纯色漆复杂得多,易产生色差、针孔、气泡等病疵,色差对汽车金属漆膜的修补更为致命。通过实践,找出一些有效控制汽车金属漆修补问题的措施。其工艺流程如下:

1、前处理

用湿布、中性去污剂将车体表面擦拭干净;用砂纸(打磨机)将待喷处漆面及周边打磨。

2、刮涂腻子

选用不饱和树脂腻子(原子灰)须先检验其干燥性、附着力、刮涂性、打磨性等涂膜和施工性能指标。刮涂用原子灰的颜色应尽量与金属漆颜色一致,可减少金属漆的用量、降低成本、提高效率。

3、打磨

打磨用600#以上的水砂纸,以免出现粗砂纸纹,影响喷涂效果;调色时光线充足;微调时有用选择喷涂法;调色时稀释剂量要控制准确。

4、喷涂修补金属漆

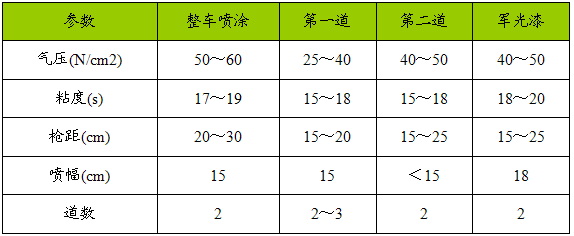

喷涂修补金属漆参数表

采用“湿碰湿”喷涂,每道喷涂均采用1/2重叠喷涂;另外,喷涂第二遍修补金属漆过程中一定对色差明显部位重点喷涂,让第一遍修补金属漆的漆膜自然干燥3~5min。喷涂两遍修补金属漆形成漆膜厚度约为30~40μm。喷涂完第二遍修补金属漆后,自然干燥5~10min,再喷涂罩光漆。“湿碰湿”喷涂二道,喷涂第一道罩光漆采用1/2重叠喷涂,喷涂第二道罩光漆采用3/4重叠喷涂。喷涂厚度约为10~15μm。

5、修饰

用稀释剂修饰接口处,防止虚光、桔皮等现象。

6、烘干

流平10min,60℃烘干30min漆膜烘干前一定要流平,否则极易产生气泡(痱子)、针孔等病疵,溶剂在最初几分钟挥发十分迅速。

7、检验

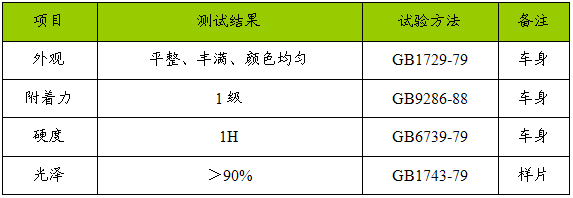

汽车面漆的漆膜外观、硬度、光泽、附着力是检验漆膜质量的主要指标,对修补后的金属漆漆膜质量见下表。

修补后的金属漆漆膜质量参数

依据上述工艺流程和工艺参修补金属漆,能有效地解决金属漆修补易出现的问题。

第三节 国内外技术未来发展趋势 分析

汽车保养护理在国内目前还以清洗、打蜡为主,汽车保养护理品中清洗液和车蜡使用量较大。随着国民经济和汽车工业的发展以及人们观念的更新,其它保养护理品的开发和使用会逐步攀升,技术会越来越先进。

1、洗车技术的发展趋势

随着社会发展的需求,节水的需要,梅迪亚公司最近研发并推出了新型洗车机—多功能全自动节水蒸汽洗车机,这样能够更加积极有效的响应政府“十一五” 规划 的“降耗减排,创建节约型社会”的号召。

节水蒸汽洗车机是使用高压蒸汽进行洗车,洗一辆汽车只需要1-1.5升的水,不产生污、废水。该机可产生180℃高压蒸馏水的无菌蒸馏水,对车体柔性清洗,不需要另外添加清洗剂,既可以保护车辆的色调,又可将顽垢、角落部分、发动机箱、油渍及汽车内室的空调孔、顶篷、车座、脚垫及轮胎、轮毂部分不易清洗到的缝隙也可以清洗,还可以驱除室内异味,杀菌消毒等其效果十分显著,而且新型节能洗车收费标准不仅没提高,甚至还低于原来的收费。可见节水蒸汽洗车将是一个朝阳的产业。

2、涂装工艺的发展方向

汽车涂装工艺朝着简化工序、减少设备投资、减少占地面积、提高生产效率、降低能源消耗、减少人员费用等方向发展。

在涂装工艺体系中,电泳漆的主要作用是防腐蚀,色漆的主要作用是满足用户对不同颜色的需求,清漆的主要作用是耐候耐紫外线以及提高光亮度,上述3个涂层均是必不可少的。中涂也是一个非常重要的涂层,它不仅要有防石击性能,还要对电泳表面有良好的填充作用,同时还要有一定的耐候性和紫外线隔绝性能来保护电泳漆。目前 研究 的重点是取消中涂层,如PPG的Dura-Prime技术就是开发新的电泳漆,不仅保持电泳本身的防腐蚀作用,还要达到中涂漆的防石击、防紫外线的作用。Dupont的Ecoconcept工艺就是开发新的色漆来隔绝由于中涂取消而导致紫外线对电泳涂层的破坏。取消中涂层后,可减少VOC排放、减少设备投资和维修保养费用、降低能源消耗以及减少人员费用等。

1)PPG的Dura-Prime技术

PPG的Dura-Prime技术中涂漆中的颜料可防止紫外线辐射对油漆的影响,取消中涂漆后,紫外线辐射会使传统电泳漆产生光氧化分解和粉化,从而造成电泳与面漆的结合力降低,导致面漆剥离。

通过调整电泳漆配方和工艺参数,PPG公司开发的耐紫外线电泳漆Dura-Prime在防腐蚀和防石击方面与目前使用的电泳+中涂体系相同,在耐紫外线方面与粉末中涂相似,同时外观质量与目前常规使用的体系接近。

Dura-Prime电泳漆在日本Otowa的五十铃公司已完成了在线试验,预计今后的应用前景将非常广阔。

2)Dupont的Ecoconcept工艺

Dupont的Ecoconcept工艺已在德国大众、墨西哥大众、英国的Mini宝马公司试运行,在西班牙SEAT-Martorell公司正式使用。该工艺采用双组分水性色漆来替代中涂,因此使用的底色漆和传统的底色漆相比有所不同,需要使用更多的对紫外线起阻断作用的颜料,如钛白粉和炭黑,同时对铝粉的粒径和形状也有一定的要求,该工艺还在色漆中添加最低0.25%的阻聚胺光稳定剂,同时提高色漆膜厚,可防止紫外线对电泳和色漆的影响。双组分水性色漆的固化剂有两种:异氰酸酯类反应型固化剂和聚氨酯类非反应型固化剂。

采用Ecoconcept工艺的油漆总膜厚比传统工艺低30μm左右,但底色漆的膜厚比传统水性底色漆的膜厚要高,其目的是为了隔绝紫外光对电泳涂层的破坏。虽然底色漆的用量有所增加,但由于取消了中涂,每台轿车可节约油漆1.2kg左右。

不论是PPG的Dura-Prime技术,还是Dupont的Ecoconcept工艺,由于取消了中涂,对于板材和电泳缺陷的遮盖力相对较弱,而且对于整个涂层的丰满度有一定的影响,因此实施上述两种工艺技术的前提条件是必须提高白车身的表面质量,减少板材打磨;优化电泳质量,减少电泳表面缺陷,改善电泳漆的流平性;调整色漆和清漆的施工技术,优化油漆外观和流平性;降低PVC密封材料的烘干温度等。

3)中涂面漆湿碰湿工艺(3C1B)

在电泳涂层后以“湿碰湿”的方式喷涂中涂、金属色漆和罩光清漆,并一次性烘干的工艺,称为3C1B的工艺。3C1B工艺正在被福特公司采用,国内南京福特马自达涂装线将采用此工艺。与传统的汽车涂装工艺相比,该工艺取消了中涂烘干工序,从而减少中涂打磨、擦净和烘干的涂装设备的投资和占地面积,提高生产效率,降低能源消耗,同时由于无中涂打磨工序,因而节约了打磨所需的人员和辅料费用。

在3C1B材料配方中采用了特殊的丙烯酸树脂和高韧性聚酯树脂,通过调整中涂的树脂结构及溶剂来优化固化速率,使之与面漆有良好的湿碰湿涂装性能。同时涂料粘度和触变性要求尽可能增大,保证在溶剂挥发时,产生的湍流对铝粉片定位取向影响程度不致变差。在施工过程中,3C1B工艺对喷漆室环境温度和湿度要求较高。

3C1B工艺的技术发展趋势是采用高固体分中涂、色漆、清漆,提高涂装线速度,减少VOC的排放,降低中涂、色漆和清漆涂层之间的混溶。高固体分中涂采用不透明的颜料防止紫外线的辐射,同时由于中涂膜厚高,可防止电泳漆受紫外线辐射的影响。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。