第一节 产品技术发展现状

封装外壳的加工工艺对其微波特性影响较大,特别是基板的平整度和金属化图形的尺寸精度在高频下会极大地影响插入损耗。

随着电子产品各方面性能要求的不断提高,陶瓷封装外壳在高可靠、大功率电子器件中有了很广泛的应用。芯片需要封装外壳在确保机械保护和密封可靠以外,有很好的与外界的导电、导热能力。这就要求陶瓷要能够和不同的金属很好的封接,其中金属化工艺是关键的一道工艺过程。

在陶瓷封装外壳的生产中,金属化是重要的一道工艺。金属化是指在陶瓷上烧结或沉积一层金属以便陶瓷和金属能高质量的封接在一起,金属化的好坏直接影响到封装的气密性和强度。

第二节 产品工艺特点或流程

陶瓷的金属化有很多方法,比如金属粉末烧结法、沉积法等。金属粉末烧结法根据烧结温度的不同分为高温金属化和低温金属化,其中包括生瓷的金属化和熟瓷的金属化。

以下简单介绍多层陶瓷(生瓷)的高温金属化。在陶瓷的金属化中,对于工艺的要求非常严格不合适的工艺会产生很多问题,使金属化质量下降,影响到封装的质量和可靠性。

熟瓷的金属化是指陶瓷在成瓷以后再进行金属化的工艺。生瓷金属化是指金属化和陶瓷的成瓷在同一过程中进行。两种工艺大体类似,略有不同。基本步骤如下:金属化膏的配制→金属化膏印刷和涂膏→金属化烧结。

1、金属化膏的配制

根据温度的不同可以分为低温金属化膏和高温金属化膏。低温膏的主要成分是一些金属氧化物。高温膏的主要成分是熔点很高的金属粉末如钼、钨等和少量的氧化物,也有用纯的金属粉末来配膏的。

2、金属化膏的印刷和涂膏

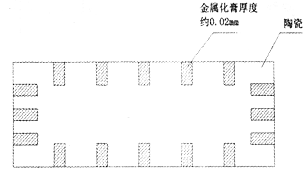

是将配好的膏印刷或涂在陶瓷的表面上,以便烧结时能使两者很好的结合在一起,印刷的厚度约为0.02-0.05mm。下图为一种陶瓷封装的印刷图。

金属化膏印刷图

3、金属化烧结

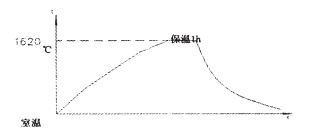

金属化烧结是指将印刷好膏的陶瓷在高温下烧结,使陶瓷和金属紧密的结合在一起。金属化烧结是一步关键的工艺,它的好坏直接影响到封接中的强度和气密性。金属化的原理比较复杂,其中有物理变化,也有化学反应。下图为典型烧结过程的温度-时间图。

烧结的温度-时间图

第三节 国内外技术发展趋势 分析

随着电子产品轻、薄、短、小及功能多样化的发展趋势,为顺应信息传递速度发展的潮流,半导体封装技术朝着高密度化、小型化及高脚数化的方向发展,其中封装材料是非常重要的一环,而高分子材料也在此领域占有重要的地位。虽然高分子材料在运用上以保护为主,运用领域也很大,但要应用于电子领域,仍有其严苛的限制,以其延长产品的可靠度。为了因应趋势的发展,材料科学的研发,物理主动亦或被动,在新材料的开发、旧材料的改制及更新加工方法、升级制程技术,均需投入大量人力与心血。

集成电路组装密度不断增加,导致其功率密度也相应提高,集成电路单位体积发热量也有所增加。在外壳结构设计上,如果不能及时地将芯片所产生的热量散发出去,设法抑制集成电路的温升,必然对集成电路的可靠性产生极为严重的影响。因此,解决高密度陶瓷封装外壳的散热问题刻不容缓,它也是集成电路陶瓷封装外壳需要攻克的难题之一。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。