第一节 产品技术发展现状

我国在陶瓷电真空管管径小于150mm的小管制造上,水平与国外产品相当,部分甚至高于国外产品。在大口径电真空管制造上,其外观和一致性与国外产品尚存在一定差距,原因在于工艺和制造手段相对落后,只能依靠进口,严重地制约了我国电真空器件向高层次发展。

目前国内陶瓷管壳生产都采用热压铸工艺,规模小、成本高、成品率低,工序多,质量很不稳定。而且排蜡工序污染环境。国外采用先进的等静压工艺,成品率高,有利于环境保护。

第二节 产品工艺特点或流程

陶瓷电真空管壳的成型方法主要有等静压成型、热压铸成型和冷浇铸成型,其中热压铸成型法在我国是采用最早的成型工艺。80年代初期,等静压成型法在我国得到了应用。

另外为保证电真空陶瓷的优异性能,制造时必须选用高纯度的原料,采用电子陶瓷的成型和烧成工艺。烧成后的陶瓷为获得精确的外形尺寸常需经过研磨加工,在一些耐高压用瓷件的表面需涂覆一层绝缘釉。

成形工艺

1、热压铸成形法

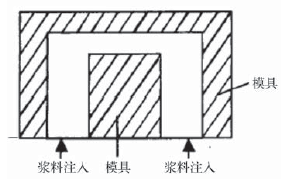

这是国内陶瓷电真空管生产中使用最早且现在仍普遍使用的一种成形方法。它主要是利用石蜡料浆加热融化后具有流动性和可塑性,冷却后能在金属模中凝固成一定形状这一特点来完成的。其基本工艺过程为配料、球磨、预热、拌蜡成形、排蜡、烧成、磨加工、成品。成形过程的具体操作是将加热后的石蜡混合粉料用空气压力将料浆注入模中,冷却定型。

热压铸成形示意图

热压铸成形法的优点是能制作形状复杂、精密度高的中小型制品;工效高,产量大,设备投资小,操作简单,模具损耗少。其缺点是工序繁杂,粉尘多,污染大,工期长。

极其重要的一点是热压铸成形不适用于大件、薄壁产品,这导致真空开关管中大于150mm口径的产品根本无法用热压铸成形方式来生产,从而限制了热压铸成形方法的应用。另外,产品由于成形压力小,受力不均,烧成后制品的均匀性、电气性能和透液性都较差,而且由于热压铸成形在配料中添加了有机物,因此多了一道排蜡工序,且在排蜡、注模等工艺过程中容易有空气介入,很容易使制品产生不均匀的气孔。气孔分为开口气孔和闭口气孔,开口气孔容易用肉眼看到,一般检验后就能剔除,而闭口气孔存在于晶粒之间或晶体内部,用肉眼无法检测,会直接影响到陶瓷制品的体积密度和气密性。因此在国外很少用热压铸方法来制作真空开关管管壳。

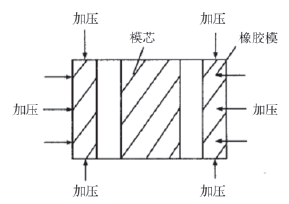

2、等静压成形法

目前国外厂家生产陶瓷电真空管通常使用这种方法。此方法主要是利用了液体介质不可压缩性和均匀传递性的特点来完成的。适合于制作产品性能要求高、壁厚、件大、一致性好的制品。其工艺流程为:配料、湿磨、喷雾造粒、等静压成形、半成品加工、烧成、磨加工、成品。

等静压成形具有以下优点:

(1)产品密度大且各向一致性好。由于液体介质受压后各个方向的压力处处相等,各向压力传递到粉体中,使得坯体在等静压成形过程中受压均匀,各向性能一致性好,而且等静压成形可以达到150-200 MPa 的较大压力,经烧结后瓷件中气孔少、致密性高,不仅提高了产品的机械强度,而且降低漏气率,消除了产品因存在气孔造成在高压电场下易于打火的隐患,提高了产品的电性能。

(2)不用粘结剂,提高了制品性能,节约成本。热压铸成形工艺所使用的坯料需加粘结剂如石蜡、蜂蜡才能成形,其生产的坯体需增加排蜡工序,耗用大量的石油气,并且排蜡时容易产生气孔,影响制品性能。而等静压成形工艺则不用粘结剂及排蜡,从而可大大降低了制造成本,并且提高了制品各方面性能。

(3)可适当降低烧成温度。等静压成形与热压铸成形工艺相比,生坯密度高,可适当降低烧成温度,一方面可降低产品变形的可能性,提高成品率,另一方面可降低能耗和延长窑炉的使用寿命。

(4)等静压成形坯体尺寸准确,表面光洁度和产品一致性好,有利于提高产品金属封接的质量。

(5)不受产品尺寸问题的影响,可以生产大口径、薄壁的制品,由于高档真空开关管都是大口径产品,所以这一点显得尤为重要,而这正是热压铸成形所欠缺的关键因素之一。

(6)产品质量合格率得到较大的提高,比较热压铸成形法可提高30%以上。

等静压成形法的缺点是设备投资大,工效低,模具制作周期长。

等静压成形示意图

等静压成形法除了能够生产大口径、薄壁制品外,还拥有这一系列远远超过其他成形方法的优点,生产得到的制品各方面性能都有很大的提高。这是国内目前仍普遍采用的热压铸成形等成形方法所不能比拟的。无论人们是需要生产大口径的真空开关管,还是为了提高陶瓷制品的密度和各向一致性,又或者是为了不用粘结剂,降低烧结温度,来节约生产成本,都应该采用等静压成形法来生产陶瓷制品。所以说,等静压成形法是目前国内陶瓷电真空管生产厂家迫在眉睫的问题,是未来陶瓷电真空管生产成形方式的大势所趋。

大口径陶瓷电真空管生产工艺流程

配料→球磨(湿法,加粘结剂)→喷雾干燥→等静压成型(150MPa)→修坯(车床)→烧成(1660℃,保温2小时)→冷加工→清洗→检验

等静压生产工艺的主要关键技术:

(1)原料制备。主要采用湿法球磨工艺制备料浆,原料球磨加工工艺是真空开关管管壳生产的重要基础,由于氧化铝自身硬度较大,研磨效率低,因此球磨机一定要选用质量较好的氧化铝球石和衬砖,否则因磨衬和球石质量问题而混入的杂质对真空管壳质量影响较大,主要影响瓷件烧结活性,造成产品机电性能的降低。而且需要加入调整料浆性能的分散剂、粘合剂,来帮助整个工艺过程顺利进行。

(2)喷雾造粒和等静压成形。陶瓷电真空管的等静压成形与喷雾造粒粉的质量、工装模具的设计制作、压制成形工艺曲线的设计等因素息息相关,喷雾造粒粉必须是呈球状密实的颗粒,粉料的流动性好,堆积密度高,颗粒尺寸应在80-180目之间,成形压力控制在150MPa以上,压制的生坯密度均匀,规整度好而且坯体强度高,可以满足坯体的机加工要求。

(3)高温烧成。目前陶瓷电真空管的烧成基本以高温电热推板窑为主,这种窑炉烧成制度稳定,窑内温度分布均匀,调节灵活,是生产陶瓷电真空管壳理想的热工设备。管壳烧成的关键技术是设计合理的烧成工艺制度,如升温曲线、最高烧成温度和高温保温时间。烧成温度过高,推进速度过快,产品容易变形,而且易造成部分晶粒异常长大,影响瓷件的机电性能;烧成温度低,造成瓷件欠烧,瓷化不完全,晶粒尺寸小,瓷件装成陶瓷电真空管后会严重漏气,造成质量事故。应该根据不同的配方,设计相应的烧成工艺制度,既保证瓷件充分完全烧结,又能控制合适的晶粒尺寸和显微结构。

第三节 国内外技术未来发展趋势 分析

在陶瓷电真空管的原料方面,由于滑石瓷的性能一般,气密性比较差,也被性能更好的高铝瓷所代替。目前国内仍以95瓷生产为主,随着真空开关管向高层次发展,99瓷的生产比重将增大。

在陶瓷电真空管的成形工艺方面,国内生产陶瓷电真空管普遍采用的是热压铸成形法,这主要是由于其工效高,产量大,设备投资小,操作简单,以及模具损耗少这些优势,但是其制品的性能却不及等静压成形的制品,而且无法生产大口径的真空开关管。因此国外现在普遍采用等静压成形法来生产真空开关管。可以预见,制品各方面性能都明显占优的等静压成形方法必将逐步取代热压铸成形方法。

在陶瓷电真空管与金属的封接方面,早期多使用贵金属,由于价格过高,已经被淘汰;无氧铜和铜合金材料塑性好,弹性模量和屈服强度低,得到了大量的应用;而不锈钢由于具有优良的机械性能和抗腐蚀性能等性能方面的优势,价格也较低,将会逐渐取代无氧铜和铜合金材料。

第四节 概述

陶瓷电真空管是在20世纪60年代开始出现的,陶瓷真空管壳在当前的电力电子工业生产中得到了广泛应用,如用作高频大功率电子管、电真空管开关、x—光管等外壳。由于陶瓷电真空管械强度高、绝缘性能好、高频损耗小、耐电强度高、耐高温、抗热震等优点,因此陶瓷电真空管是当今世界的主流产品。

目前陶瓷电真空管处于领先地位的是欧洲国家,其次美国、日本。

世界需求集中在欧、美、亚等国,而亚洲集中在日本、中国,在今后5年内国际上对该产品的需求量还将以20%左右的速度稳步增长,市场前景广阔。

第五节 亚洲地区主要国家市场概况

陶瓷电真空管在亚洲,日本和中国无论在技术和市场上已比较成熟,中国正处于发展阶段,技术和欧美比,还比较落后。陶瓷电真空管在亚洲市场上增长速度很快,市场潜力惊人,中国市市场潜力最大。技术和产品近年来发展很快。

第六节 欧洲地区主要国家市场概况

欧洲地区是陶瓷电真空管 行业 最发达的地区,在欧洲地区,德国、瑞士、英国、法国、意大利等在陶瓷电真空管 行业 技术上比较成熟,并形成系列产品。

第七节 美洲地区主要国家市场概况

北美是陶瓷电真空管技术比较发达的地区,美国在技术和应用领域上都是最突出的。陶瓷电真空管在美国市场需求上也是很大的。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。