第一节 产品技术发展现状

1、重选技术

通常把密度大于水的介质称为重介质,在这种介质中选矿称为重介质选矿,既重选。重介质选矿入选物料粒度范围宽。入选粒度上限由设备条件和矿石嵌布特性决定,金属矿选矿一般为30-70MM,入选粒度下限一般为2-3MM,选别是按阿基米德浮力原理进行,完全属于静力作用过程。流体的运动和颗粒的沉降不再是分层的主要作用因素。

2、分选技术

分选主要决定于矿粒的密度,受粒度和形状的影响较小,所以分选精确性高,可以选分密度差很小(如密度差小于0.1-0.05)的矿物。同时处理能力也大。这样的介质中,轻矿物浮在重介质表层,重矿物则下沉。将分离的轻,重矿物分别收集,获得重产物(精矿)和轻产物(尾矿)。此类方法是将矿石经破碎磨粉后,将矿物通过螺旋流槽把矿粒在斜面运动的水流中运动状态的差异进行粗选。然后经摇床,把选分精确很高的细粒,微粒物料分选,得到精矿。

3、浮选技术

浮选法是利用矿物表面的物理化学性质差异来选别矿物颗粒的过程,旧称浮游选矿,是应用最广泛的选矿方法。几乎所有的矿石都可用浮选分选。浮选的另一重要用途是降低细粒煤中的灰分和从煤中脱除细粒硫铁矿。全世界每年经浮选处理的矿石和物料有数十亿吨。大型选矿厂每天处理矿石达十万吨。浮选的生产指标和设备效率均较高,选别硫化矿石回收率在90%以上,精矿品位可接近纯矿物的理论品位。用浮选处理多金属共生矿物,如从铜、铅、锌等多金属矿矿石中可分离出铜、铅、锌和硫铁矿等多种精矿,且能得到很高的选别指标。

第二节 产品工艺特点或流程

1、破碎流程

1)一段破碎流程:一段破碎流程一般用来为自磨机提供合适的给料,常与自磨机构成系统。该工艺流程简单,设备少,厂房占地面积小。

2)两段破碎流程:该流程多为小型厂采用。

3)三段破碎流程:该流程的基本形式有三段开路和三段一闭路两种。

4)带洗矿作业的破碎流程:当给料含泥(-3mm)量超过5%~10%和含水大于5%~8%时,应在破碎流程中增加洗矿作业。

2、磨矿分级工艺流程

1)球磨、棒磨流程

对选矿而言,采用一段或两段磨矿,便可经济地把矿石磨至选矿所需要的任何粒度。两段以上的磨矿,通常是由进行阶段选别的要求决定的。

一段和两段流程相比较,一段磨矿流程的主要优点是:设备少,投资低,操作简单,不会因一个磨矿段停机影响到另一磨矿段的工作,停工损失少。但磨机的给矿粒度范围宽,合理装球困难,不易得到较细的最终产物,磨矿效益低。当要求最终产物最大粒度为0.2~0.15mm(即60%~79%-200目),一般都采用一段磨矿流程。小型工厂,为简化流程和设备配置,当磨矿细度要求80%—200目时,也可用一段磨矿流程。两段磨矿的突出优点是能够得到较细的产品,能在不同磨矿段进行粗磨和细磨,特别适用于阶段处理。在大、中型工厂,当要求磨矿细度小于0.15mm(即80%-200目),采用两段磨矿较经济,且产品粒度组成均匀,过粉碎现象少。根据第一段磨机与分级机连接方式不同,两段磨矿流程可分为三种类型:第一段开路;第二段全闭路;第一段局部闭路,第二段总是闭路工作的磨矿流程。

2)自磨流程

自磨工艺有干磨和湿磨两种。选矿厂多采用湿磨。为了解决自磨中的难磨粒子问题,提高磨矿效率,在自磨机中加入少量钢球,这时称为半自磨。自磨常与细碎、球磨、砾磨等破磨设备联合工作,根据其联结方式可组成很多种工艺流程。

3、重选工艺

矿石的重选流程是由一系列连续的作业组成。作业的性质可分成准备作业、选别作业、产品处理作业三个部分。

1)准备作业,包括a:为使有用矿物单体解离而进行的破碎与磨矿;b:多胶性的或含黏土多的矿石进行洗矿和脱泥;c:采用筛分或水力分级方法对入选矿石按粒度分级。矿石分级后分别入选,有利于选择操作条件,提高分选效率。

2)选别作业,是矿石的分选的主体环节。选别流程有简有繁,简单的由单元作业组成,如重介质分选。

3)产品处理作业,主要指精矿脱水、尾矿输送和堆存。

4、磁电选工艺

基于矿物间磁性差异,在不均匀磁场中实现矿物之间分离的一种选矿方法。目前,国内外使用的磁选机种类很多,分类方法不一。

1)按磁选机的磁源可分为永磁磁选机与电磁磁选机;

2)根据磁场强弱可分为:弱磁场磁选机,中磁场磁选机,强磁场磁选机;

3)按选别过程的介质可分为干式磁选机与湿式磁选机;

4)按磁场类型可分为恒定磁场、脉动磁场和交变磁场磁选机;

5)按机体外形结构分为带式磁选机、筒式磁选机、辊式磁选机、盘式磁选机、环式磁选机、笼式磁选机和滑轮式磁选机。

5、电选工艺

电选是以带不同电荷的矿物和物料在外电场作用下发生分离为理论基础的。电选法应用物料固有的不同摩擦带电性质、电导率和介电性质。因为静电力与颗粒表面电荷大小和电场强度成正比,所以静电力对细的、片状的轻颗粒影响大些。因此,颗粒可以得到有效的分离。

电选过程的工业应用可细分为:矿物和煤的分选(选矿和选煤部门)、食物提纯(食品业)、废料处理(废料管理)、静电分级(根据粒度和形状将固体分类)、静电沉积(从固体中除去粒状污染物质或从气体中除去液体)。

6、浮选工艺

浮选即泡沫浮选,是根据矿物表面物理化学性质的不同来分选矿物的选矿方法。在浮选过程中,矿物的沉浮几乎与矿物密度无关。比如黄铜矿与石英,前者密度为4.2,后者为2.68,可是重矿物的黄铜矿很容易上浮,石英反而沉在底部。经 研究 发现矿物的可浮性与其对水的亲和力大小有关,凡是与水亲和力大,容易被水润湿的矿物,难于附着在气泡上难浮。而与水亲和力小,不易被水润湿的矿物,容易上浮。因此可以说,浮选是以矿物被水润湿性不同为基础的选矿方法。一般把矿物易浮与难浮的性质称为矿物的可浮性。浮选就是利用矿物的可浮性的差异来分选矿物的。在现代浮选过程中,浮选药剂的应用尤其重要,因为经浮选药剂处理后,可以改变矿物的可浮性,使要浮的矿物能选择性地附着于气泡,从而达到选矿的目的。

浮选与其他选矿方法一样,要做好选别前的物料准备工作,即矿石要经过磨矿分级,达到适宜于浮选的浓度细度。此外,浮选还有以下几个基本作业:

1)矿浆的调整与浮选药剂的加入

其目的是要造成矿物表面性质的差别,即改变矿物表面的润湿性,调节矿物表面的选择性,使有的矿物粒子能附着于气饱,而有的则不能附着于气泡。

2)搅伴并造成大量气泡

借助于浮选机的充气搅拌作用,导致矿浆中空气弥散而形成大量气泡,或促使溶于矿浆中的空气形成微饱析出。

3)气泡的矿化

矿粒向气泡选择性地附着,这是浮选过程中最基本的行为。

4)矿化泡沫层的形成与刮出

矿化气泡由浮选槽下部上升到矿浆面形成矿化饱沫层,有用矿物富集到泡沫中,将其刮出而成为精矿(中矿)产品。而非目的矿物则留在浮选槽内,从而达到分选的目的。通常浮选作业浮起的矿物是有用矿物,这样的浮选过程称之为正浮选,反之,浮起的矿物为脉石,则称之为反浮选(或称逆浮选)。

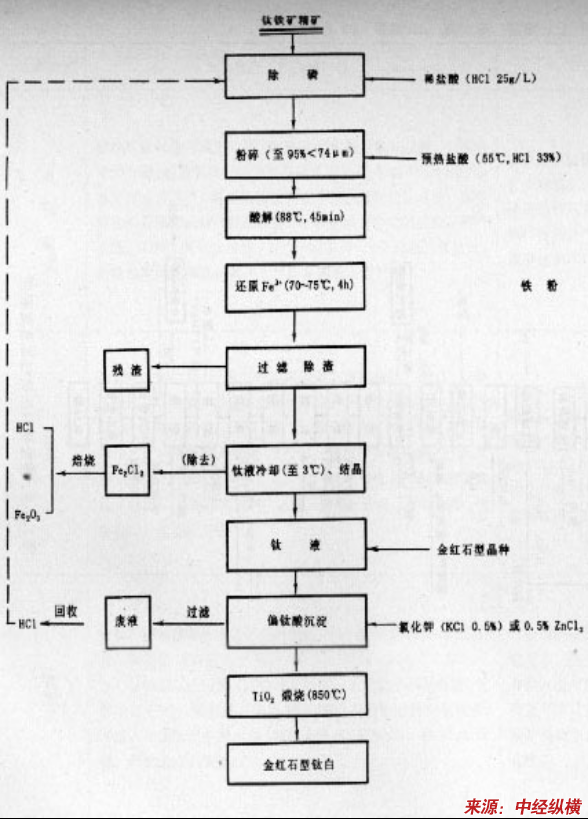

钛精矿选矿流程图

第三节 国内外技术未来发展趋势 分析

1、优化选矿工艺,提高精矿质量

采用新型、高效、节能浮选机取代老式浮选机的技术改造正在积极发展中。目前我国正在 研究 的浮选新药剂的围绕着高效、低耗、无毒或低毒展开。采用改性药剂、大分子聚合药剂在改善和增强药剂效果、调整矿浆状态等方面具有良好的应用效果。通过选矿新技术改革,提高精矿质量产量。

同时应注重技术的引进与吸收,这也是实现工艺工业化应用的重要途径。引进国外先进技术与设备,或者经过自主开发、 研究 和引进、吸收的工业化实践,为选矿化工艺的推广应用奠定了良好的技术基础。目前,更多矿山和企业已开始重视该工艺的应用,有的企业正在筹建新的生产厂。

2、降低原矿入选品位,提高资源综合利用率

杜绝“采富弃贫、采易弃难”的严重资源浪费现象,实现废弃物资源化,将原随泥土剥离的原矿全部利用,通过地质、爆破、采矿方面的

研究

,对低品位原矿利用磁选滚筒机在矿山进行抛废,解决了磁团聚对磨矿、分级的负面影响,达到既能综合利用原矿,又能避免低品位原矿中夹杂的脉石影响球磨机效率。这对低品位原矿处理取得良好经济技术指标,具有决定性的作用。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。