第一节 产品技术发展现状

在石油化工、精细化工、医药化工、日用化工和新能源等领域中无水级的有机溶剂是必不可少的,因此将有机溶剂中少量或微量的水分离,从而得到无水级有机溶剂是上述领域中最常见也是最重要的单元过程之一。

当有机溶剂和水的混合物达到近沸点、恒沸点时,由于共沸平衡的制约,采用简单的蒸馏方法无法实现有机溶剂和水的进一步分离,传统工艺是采用恒沸蒸馏、萃取精馏、加压精馏或分子筛吸附等技术将其中的水分离出去,进而获得无水级的有机溶剂,这些技术的共同点是都需要将待脱水的物料体系完全汽化,其消耗的相变潜热巨大,高能耗导致运行成本居高不下。

与上述传统的分离技术相比,近几十年发展起来的渗透汽化膜技术由于在分离有机溶剂中少量水或微量水的应用中表现出低能耗、不引入第三组分、排污少的突出特点,被国际膜学术界的专家们称之为21世纪化工领域最有前途的高新技术之一。

1、渗透汽化膜技术在节能减排方面的比较优势

1)节能

渗透汽化膜技术除其固有的所需相变潜热少从而能耗低的特点外,在运行过程中只要提供0.1Mpa的低压蒸汽或其他系统的回汽就可以维持渗透汽化膜装置的正常运行,较之其他装置至少需要0.3~0.4MPa的蒸汽才能正常运行,其优势更为明显。

已有的工程案例显示,与传统的恒沸蒸馏技术相比,采用渗透汽化膜技术用工业乙醇生产无水乙醇节能50%~75%,用含水15%的异丙醇生产无水异丙醇节能65%。

2)提高产品质量

在药品和精细化工产品生产过程中要广泛应用到无水级有机溶剂,从节约资源、环保、生产成本等各角度考虑,必须使溶剂实现循环使用,因此将使用后含有少量或微量水的有机溶剂制备成无水级的有机溶剂是至关重要的。以用质量分数为93%~95%的乙醇制备99.5%的无水乙醇为例,如果采用加盐萃取精馏技术,无论使用哪种萃取剂(苯、环己烷、乙二醇等),得到的无水乙醇中,都会有萃取剂残留,当这种途经来源的无水乙醇再用于药品生产中,就可能对药品造成污染。药品是一种特殊的商品,在一定程度上讲,其安全性比有效性更加重要。采用渗透汽化膜技术分离有机溶剂和水的过程中不引入第三组分,可以确保所得到的无水级有机溶剂的质量,同时也确保了药品的质量。

3)减排

渗透汽化膜技术用于有机溶剂脱水,确属环境友好技术。因过程中仅产生少量的渗透液,尽管其中会带有一部分有机溶剂,但只需采用很小规模的简单蒸馏装置处理使其达到共沸平衡,就可以重新返回渗透汽化膜技术的主工艺路线。与之相比,加盐萃取精馏技术在萃取剂的回收过程中将产生大量的含有盐的萃取剂残渣,难以降解处理;而分子筛技术因其再生时对环境的污染和淘汰使用到寿命期的分子筛的问题在环保上是非常棘手的。

实际运行结果显示,采用渗透汽化膜技术用工业乙醇生产无水乙醇减少COD排放190公斤/吨。

4)物耗低,资源利用率高,占地面积少,操作方便

由于采用渗透汽化膜技术更容易实现有机溶剂的低含水量,有益于产品收率的提高,相应降低了物耗,提高了资源利用率;而且渗透汽化膜技术的生产流程简单,装置结构紧凑,占地面积少,操作方便。

采用渗透汽化膜技术用工业乙醇生产无水乙醇的过程中,因不再使用萃取剂和盐,节约乙二醇9.6公斤/吨、节约醋酸钾1公斤/吨。

2、中国渗透汽化膜技术的现状

我国对渗透汽化膜技术的 研究 始于20世纪80年代中期,1984年以来,清华大学化学工程系膜技术与工程 研究 中心(现已改为膜材料与工程 研究 中心)先后承担了国家“七五”、“八五”、“九五”、“863”和“973”等关于渗透汽化膜技术领域的重点项目,历经20余年顽强攻关,在国家投入近2000万元自然科学基金的全力支持下,先后在膜材料、膜系统构造及膜组件研制方面取得了突破性进展,获得了十余项国家授权专利,在这一高科技领域填补了国家空白。清华大学渗透汽化膜技术产业化基地—山东蓝景膜技术工程有限公司于2003年在广州建成了中国第一套渗透汽化膜技术工业化装置,其设计能力为年处理2000吨异丙醇,这套装置的投产应用,标志着我国具有自主知识产权的渗透汽化膜技术已经进入工业化应用。

第二节 产品工艺特点或流程

渗透汽化是一种以混合物组分渗透压差为推动力,依靠各组分在膜中溶解与扩散速率不同的性质来实现混合物分离的新型膜分离技术过程。

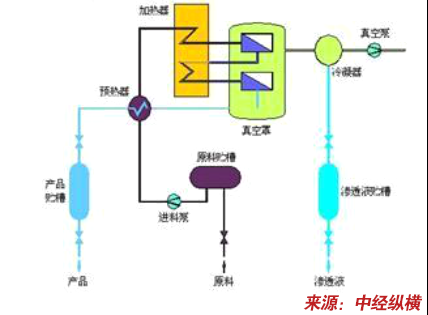

渗透汽化工艺流程如下图所示。含水的料液经过预热器、加热器加热到一定温度后进入液相室,膜对料液中的水分子有选择通过性,水分子溶解吸附于膜表面,在两侧蒸汽分压差的作用下优先扩散通过,膜器出口得到无水的产品。通过高分子膜渗透到下侧的组分,由于其蒸汽分压小于其饱和蒸汽压而在膜表面汽化,随后进入冷凝系统,蒸汽冷凝下来即得渗透产物,可回收处理。

渗透汽化工艺流程图

第三节 国内外技术未来发展趋势 分析

采用膜分离技术进行有机溶剂混合物的分离时,通常采用渗透汽化膜或蒸汽渗透膜。传统的精馏法能耗高、设备大、流程复杂,有时需添加其他溶剂,造成环境污染。渗透汽化膜分离过程不受热力学平衡限制,分离性能取决于膜和渗透物组分间的相互作用,可用于分离恒沸物和近沸物,经济和技术上存在明显优势。由于无机膜具有孔径分布均一、化学稳定性好、不产生溶胀效应、耐高温高压等特点,与高分子材料分离膜相比,近年来在膜市场中的份额呈上升趋势。Bowen等就沸石膜在渗透汽化中的应用做了详细的综述。但无机膜材料脆性大,膜的成型加工和组件装配需特定工艺,需进一步设法降低制造成本。

1、有机溶剂—有机溶剂混合物的分离

研究 人员对渗透汽化技术分离有机溶剂混合物进行了深入 研究 (如醇-醚、芳香烃-烷烃、异构体混合物的分离等)。

利用渗透汽化技术分离醇-醚的混合物,主要是甲醇-甲基叔丁基醚(MTBE)和乙醇-乙基叔丁基醚(ETBE)的分离。MTBE和ETBE是目前无铅汽油的主要添加剂。甲醇和MTBE可形成共沸物,传统工艺采用水洗法将甲醇溶于水,然后用精馏法回收甲醇,过程复杂且能耗高。采用渗透汽化-精馏耦合方法,可降低设备投资5%-10%,降低水蒸气消耗量10%-30%。Sridhar等对渗透汽化技术分离甲醇-MTBE混合物做了详细的综述,包括分离过程的选择、不同膜的分离效果等。

利用渗透汽化技术分离芳烃-烷烃混合物,降低汽油中的芳烃含量,是石化领域中最有发展前景的技术之一。如苯和环己烷的沸点仅相差0.6℃,易形成共沸物。芳香族异构体混合物分离所需设备复杂,存在高投资、高耗能的问题。BP石油公司就渗透汽化膜组件配合传统换热工艺分离共沸物申请了专利。将该技术用于分离二甲苯异构体混合物,不仅降低了设备投资、操作费用和能耗,且获得的高纯度邻二甲苯不需进一步纯化处理,较传统过程有很大的优势。此外,利用新型支撑液膜进行芳烃-烷烃混合物的分离,近年来也引起人们的广泛关注,有望取得突破性进展。

2、水—有机溶剂混合物的分离

无水乙醇的生产是渗透汽化脱水技术的典型应用。乙醇与水能形成共沸物,因此需用萃取精馏、恒沸精馏等工艺制取无水乙醇,其过程复杂、能耗高。采用渗透汽化技术不受恒沸点限制,可大幅度降低能耗。自1982年德国GFT公司(现属SulzerChemtech公司)建立第一套渗透汽化制无水乙醇工业装置以来,至今世界上已有140多套渗透汽化工业装置。以GFT公司及其相关单位为例,1984-1996年,建成66套有机物脱水的渗透汽化装置,其中,乙醇脱水装置22套,异丙醇脱水装置16套。目前,采用渗透汽化技术脱除有机物中少量水的 研究 广泛进行,涉及的有机物包括醇类、酮类、酯类、醚类等,所用的膜包括有机高分子膜和无机膜。

渗透汽化技术用于水脱除有机物的工业化应用比用于有机溶剂脱水晚,1989年左右才有工业膜组件和工艺出现。当水中有机物的质量分数为0.1%-5%时,采用渗透汽化技术较有优势。

渗透汽化膜分离技术是利用溶解扩散的机理进行组分的分离,对共沸物的分离特别有效,主要用于有机溶剂脱水,水中少量溶剂的脱除和有机/有机混合物的分离。我国的渗透汽化 研究 开始于80年代中期。90年代建立了渗透汽化制无水乙醇、苯脱水和渗透汽化与酯化反应耦合过程的中试装置,以及相应的渗透汽化膜 分析 与检测手段。

渗透汽化技术将对传统的蒸馏技术产生新的变革,它以溶解扩散的机理进行组分的传递,不受共沸体系影响,对共沸物的分离特别有效,主要用于有机溶剂脱水、水中少量溶剂的脱除和有机/有机混合物的脱除。80年代,国外最先实现工业化,德国GFT公司的交联聚乙烯醇(PVA)膜,率先用于乙醇脱水,生产无水乙醇和异丙醇脱水等,现已建成100多个工厂,最大规模为15×104L/d/。此外,甲醇与MTBF的分离也接近工业化应用。随着渗透汽化技术的发展。其他应用也将快速增长,特别是有机混合物的分离,将作为某些精馏过程的替代和补充技术,在石化

行业

中会有广阔的应用前景。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。