第一节 产品定义及发展历程

1、定义

石英砂又名硅砂,或二氧化硅。指含二氧化硅较多的河砂、海砂、风化砂等。除主要成分二氧化硅外,还含有氧化铁、粘土、云母和有机杂质。石英砂主要用作玻璃工业和陶瓷工业的原料,冶金工业的助熔剂,其用于铸造用的石英砂就是铸造石英砂。

2、发展历程

石英是地球表面分布最广的矿物之一,它的用途也相当广泛。远在石器时代,人们用它制作石斧、石箭等简单的生产工具,以猎取食物和抗击敌人。石英钟、电子设备中把压电石英片用作标准频率;熔融后制成的玻璃,可用于制作光学仪器、眼镜、玻璃管和其它产品;还可以做精密仪器的轴承、研磨材料、玻璃陶瓷等工业原料。

1950年以前,我国铸造业界对膨润土还是非常陌生的。无论配制粘土湿型砂或是干型用砂,大多采用天然粘结砂,再加入天然硅砂和水,由人工混配而成。少数铸造厂用天然硅砂、粘土和水配砂,所用的粘土也是高岭土质粘土,当时有人称之为“陶土”,即现在通称的耐火粘土。

早在50年代中期,我国的铸造工作者就对天然石英砂的高温处理问题进行了多方面的 研究 工作。同时,对活化处理的石英砂性能做出了准确的判断。但是,由于生产条件等诸多因素,使得石英砂热处理这一行之有效的技术没能得到很好的发展和应用。

世界各国铸造 行业 中所用的原砂,一直都是以硅砂为主。目前,全世界铸造 行业 每年耗用的原砂不下6000万t,其中,硅砂所占的比重约在97%以上。硅砂中又以天然颗粒状沉积砂的用量最大,由破碎石英岩制成的人工硅砂用量很小。硅砂最可取之处是储量丰富、价廉易得,这一点是任何其他矿砂无法与之相比的。此外,还具有能适应铸造工况条件的一些特性,如:有足够高的耐火度,能耐受绝大多数铸造合金浇注温度的作用;颗粒坚硬,能耐受造型时的舂、压作用和旧砂再生时的冲击和摩擦;在接近其熔点时仍有足以保持其形状的强度。

进入90年代,由于汽车工业的高速发展,用于汽车发动机制造业的高效材料——覆膜砂得到了迅速发展,同时也对该产品的性能提出了越来越高的要求。特别是生产高强度、低膨胀、低发气覆膜砂时,一般的天然石英砂由于其热膨胀率比较高,用其生产的覆膜砂的热膨胀率达到1.2%,无法满足生产的要求,因此,天然石英砂的高温热处理技术就必然提到议事日程上来了。

第二节 产品特点及应用领域 分析

1、特点

石英砂是一种坚硬、耐磨、化学性能稳定的硅酸盐矿物,其主要矿物成分是SiO2 ,石英砂的颜色为乳白色或无色半透明状,硬度7,性脆无解理,贝壳状断口,油脂光泽,相对密度为2.65,其化学、热学和机械性能具有明显的异向性,不溶于酸,微溶于KOH溶液,熔点1750℃。颜色呈乳白色、淡黄、褐色及灰色,硅有较高的耐火性能,基于这一点,工业上将石英砂常分为:普通石英砂,精制石英砂, 高纯石英砂,熔融石英砂及硅微粉等。

2、应用领域

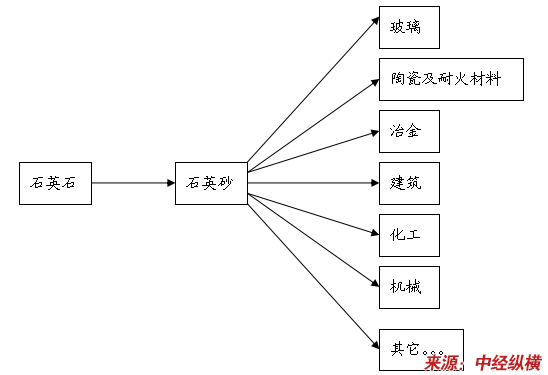

制造玻璃,耐火材料,冶炼硅铁,冶金熔剂,陶瓷,研磨材料,铸造,硅在建筑中利用其有很强的抗酸性介质浸蚀能力,用来制取耐酸混凝土及耐酸砂浆。石英砂作为硅原料的核心原料在硅原料的生产与供应中起者不可替代的重要基础作用。

第三节 产业链概述

一、在产业链中的位置

二、相关 行业 简述

1、型砂

在铸造中用来造型的材料。型砂一般由铸造砂、型砂粘结剂和辅加物等造型材料按一定的比例混合而成,也可用天然含粘土的硅砂。型砂在铸造生产中的作用极为重要,因型砂的质量不好而造成的铸件废品约占铸件总废品的30~50%。通常对型砂的要求是:

1)具有较高的强度和热稳定性,以承受各种外力和高温的作用。

2)良好的流动性,即型砂在外力或本身重力作用下砂粒间相互移动的能力。

3)一定的可塑性,即型砂在外力作用下变形,当外力去除后能保持所给予的形状的能力。

4)较好的透气性,即型砂孔隙透过气体的能力。

5)高的溃散性,又称出砂性,即在铸件凝固后型砂是否容易破坏,是否容易从铸件上清除的性能。型砂按所用粘结剂不同,可分为粘土砂、水玻璃砂、水泥砂、树脂砂等。以粘土砂、水玻璃砂及树脂砂用的最多。

2、萤石

萤石又称氟石,是一种常见的卤化物矿物,它是一种化合物,它的成分为氟化钙,是提取氟的重要矿物。萤石有很多种颜色,也可以是透明无色的。透明无色的萤石可以用来制作特殊的光学透镜。萤石还有很多用途,如作为炼钢、铝生产用的熔剂,用来制造乳白玻璃、搪瓷制品、高辛烷值燃油生产中的催化剂等等。萤石一般呈粒状或块状,具有玻璃光泽,绿色或紫色为多。萤石在紫外线或阴极射线照射下常发出蓝绿色荧光,它的名字也就是根据这个特点而来。 在人造萤石技术尚未成熟前,是制造镜头所用光学玻璃的材料之一。

3、镁砂

又称烧结镁砂。由菱镁矿、水镁矿或从海水中提取的氢氧化镁经高温煅烧而成。抗水化能力强。

系菱镁矿等镁质原料经高温处理达到烧结程度的产物的统称。用竖窑、回转窑等高温设备一次煅烧或二步煅烧工艺,以天然菱镁矿为原料烧制的镁砂称为烧结镁砂;以菱镁矿等为原料经电弧炉熔炼达到熔融状态冷却后形成的称为电熔镁砂;从海水中提取氧化镁制成的称为海水镁砂。镁砂是耐火材料最重要的原料之一,用于制造各种镁砖、镁铝砖、捣打料、补炉料等。含有杂质较多的,用于铺筑炼钢炉底等。

第四节 产品生产技术发展现状

近些年来,由于铸造技术的发展,对原材料的质量要求大幅度的提高,随着酚醛树脂覆膜砂在铸造 行业 中的大量应用,对其使用的主体材料——硅砂提出了较高的要求。一般情况下,粒度合适的硅砂经简单的水洗,擦洗和烘干处理即可投入使用。含泥量小于0.3%的擦洗砂即可满足普通覆膜砂的需要。但是,对于那些有特殊要求,例如低膨胀(热膨胀率<0.5%),高强度、低发气覆膜砂(常温抗弯强度>9.0MPa;发气量<14ml/g)等。

固体在热能影响下,品格间原有的平衡局势被破坏,结晶格子紧张与歪扭,为了恢复晶格安原有的平衡局势,于是要求得到外能补偿,因此,便在结晶组织表面积蓄了势能。砂粒表面单位面积的吸附场也就随之得到了加强。普遍认为经过高温处理的硅砂的热膨胀比未处理的砂小。因此,抓住这一机遇和条件,对硅砂进行活化处理,可以使硅砂的热膨胀率减小到最低限度。一般情况下,未经处理的天然硅砂,在高温条件下的膨胀率大于15。经预处理的活化硅砂的热膨胀率小于0.5>%。硅砂中除石英外还含有长石、云母、铁的氧化物、碳酸盐以及粘土等矿物;这些矿物的存在降低了硅砂的耐火度;这些矿物均被称为杂质。由于这些杂质的存在,使硅砂 (擦洗砂)的发气量 (850℃)增加3-5ml/g。活化处理后,硅砂的发气量可以减少2~4ml/g。

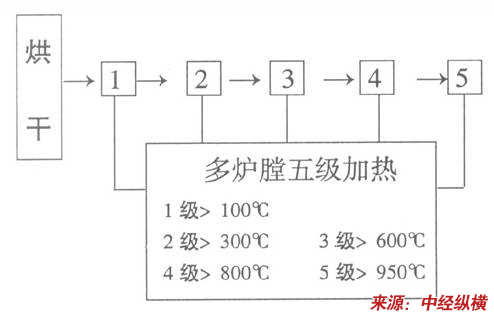

合理的活化处理工艺是保证处理后的硅砂能否达到技术要求的关键之一。本项技术的核心是用干燥的硅砂,使用多炉膛加热炉(5炉膛)进行五级加热,使硅砂加热到900-950℃,然后,进行炉外保温,其保温时间大于2小时;而后,自然冷却、装袋备用。硅砂的高温活化处理工艺方框图如下:

硅砂的高温活化处理工艺

采用天然硅砂活化处理工艺,把硅砂进行高温活化处理,既可以大幅度的减少硅砂的热膨胀,又可以使硅砂的外表面获得更好的活化、净化,使其具备生产上述特种覆膜砂所要求性能和条件。

本文通过实验室和生产试验证实:石英砂,即硅砂可以利用高温处理的方法来提高其使用性能。其方法是:将硅砂加热,其温度大于870~900℃,保温2小时,冷却至常温即可。生产覆膜砂时,采用经高温处理工艺处理过的硅砂可以使生产的覆膜砂强度提高,树脂加入量减少,发气量降低,变形量减少;这种覆膜砂可以用于生产汽车曲轴和凸轮轴等要求变形量较小的铸件,以及其它尺寸精度要求高的铸件。

第五节 产品生产工艺特点或流程

石英砂加工工艺大体分为两种,即:干法加工和湿法加工。

1、干法加工

工艺流程是:原矿→一级破碎→二级破碎→粉碎→筛分→分装,流程的每个环节都产生大量粉尘。

2、湿法加工

工艺流程是:原矿→初级破碎→中级加水研磨(碾磨、球磨或棒磨)→烘干→筛分→分装。主要产尘环节为初级破碎、筛分、分装。

国家标准“铸造用硅砂”GB/T9442-1998对硅砂成分按二氧化硅含量和最大含泥量分级,其它成分未作具体要求,使用化学粘结剂时规定了最大酸耗值(<5mL)指标;颗粒形状由角形因数反映;粒度分布由集中度三筛(>75%)、四筛(>85%)配合平均细度反映;对烘干沙规定含水量不大于0.3%;同时规定了牌号表示方法为:ZGS 二氧化硅分级代号-首/尾筛号(平均细度)。如:ZGS 93-40/70(38)表示含硅量93%,40/70目,平均细度值38的铸造用硅砂。显然这一标准比较宽泛,在使用中“偏粗”“偏细”不好定量表述,平均细度虽然不同,没有明确界限,发生质量争议也不好判定。

为准确评定硅砂等级,1999年制定了内部使用的机械 行业 标准,JB/T53440-1999“铸造用水洗天然硅砂产品质量分等”,将硅砂按用途分为铸钢、铸铁、非铁合金铸造三类,铸钢、铸铁质量等级分为优等砂、一等砂和合格砂,规定了优等砂和一等砂粒度组成波动误差不大于5%,同时规定了上筛和下筛的最大含量,使硅砂质量评定更具体,有较强的可操作性。

最近,机械工业部根据科学技术发展计划的要求,对GB9442-1998“铸造用硅砂”进行了修订。综合考虑目前先进造型、制芯工艺对硅砂质量的要求,增强标准的可操作性,借鉴先进国家的经验,尽可能向工业发达国家标准靠拢,以便于国际间交流与贸易,是此次铸造用硅砂标准修订工作的重点。在本标准修订中铸造用硅砂用含泥量进行分级,以突出这一指标的重要性。特别明确了平均细度的界限范围,方便了树脂砂、覆膜砂等先进工艺对硅砂的这一项指标要求。

平均细度计算中的细度因数从3到300相差很大,对40目以上规格的硅砂,平均细度值波动范围明显加大,例如:20/40目的硅砂, 三筛重量分别为10,30,10时平均细度值为20,当三筛重量为9,30,10,有1克底筛时平均细度值激增为26,显然失去了实际应用价值,而且颗粒越粗这种波动就越明显,所以40/70目以上规格的不推荐使用平均细度值,本次修订也没有给出它的平均细度值范围。

标准中对其它指标没作强制性规定。对于硅砂中碳酸钙和有机物等杂质可用烧灼减量反映,氧化物可用酸耗值反映,其他有特殊要求的都可以在合同中特别约定。

随着铸造工艺的不断进步,铸造硅砂作为基础性材料也会不断改进和提高,相应的标准也在不断完善,简单、准确、实用是修订标准的方向。

第六节 国内外生产技术发展趋势 分析

石英砂也有不少的缺点,主要是:

1、热稳定性差,在570℃左右发生相变,伴有甚大的体积膨胀,是铸件产生各种“膨胀缺陷”的根源,也是影响铸件尺寸精度和表面粗糙度主要因素。

2、高温下化学稳定性不好,易与FeO作用产生易熔的铁橄榄石,导致铸件表面粘砂。

在对铸件质量的要求日益提高,以及对环保和清洁生产的法规日益严格的同时,铸造 行业 中重要的 研究 课题之一就是 研究 石英砂更为先进和安全的生产技术及工艺,各工业国家对此都相当重视。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。