第一节 产品定义、性能及应用特点

1、定义及性能

氟化石墨是一种层状化合物,在300--600℃下用氟气直接氟化碳材料合成制得。该产品具有摩擦系数小、表面自由能低、化学性能稳定等许多优异的特性;氟化石墨是最不可湿的材料之一;它不仅这一性能突出,而且还有其他许多潜在的功能。

氟化石墨的层状结构由键能大而极性小的C—F官能团构成,表面能以及单层之间的作用力很小,因而它具有很好的润滑性。这种特性使氟化石墨在不久的将来会有重要的应用。在美国和日本所做的实验数据表明,氟化石墨是一种优异的固体润滑剂,在干燥及潮湿的气氛中以及在高温(400—500℃)时,它的摩擦系数小,摩擦寿命长。由于氟化石墨的表面能很低,它经常与润滑油、润滑脂混合使用。

最近几年在轿车及飞机的发动机上有用氟化石墨做润滑剂的趋势。为此,可以把氟化石墨粉末悬浮在润滑油中或加到汽油中去。氟化石墨不仅对人体和设备无任何影响,更被誉为目前已发现的最佳抗磨材料之一。

氟化石墨化学结构式可用(CFx)n来表示。其中x为不定值,大小为0<x<1.25。氟化石墨的性质随分子式中碳和氟的比值不同而不同。CF(1—1.25)称为高氟化度石墨,CF(0.5—0.99)被称之为低氟化度石墨,颜色随着氟含量的增加,由灰黑色变为雪白色,高氟化度石墨具有优良的热稳定性,是电和热的绝缘体,不受强酸和强碱的腐蚀,润滑性能超过MoS2:和鳞片石墨,试验证明,在任意温度下,其磨损寿命优于MoS2作为润滑蜡的添加剂,能显著提高部件的支承负荷和降低润滑部件的表面温度。

氟化石墨仍保持层状构造,但和原来晶体比较,其层问分子间力弱得多。由于氟原子的插入和层问相对滑动而使基面叠层发生变化,出现AAA构造,它可以看作足共价键的氟插入石墨层问而形成的石墨层间化合物。具有一般氟化物所不同的物理化学性质。

氟化石墨有优异的滑动特性。石墨和二硫化钼等层状结构的物质早已作为固体润滑剂使用,但石墨在真空或还原性气氛中,其润滑特性显著降低,二硫化钼亦明显降低。氟化石墨表面能低,层间键能亦小,而且具有良好的热稳定性和化学稳定性,几乎在所有的气氛中都能保持良好的润滑特性,故作为固体润滑剂,特别适合在高温、高压、高速、高负荷和腐蚀性介质等苛刻条件下使用。

2、用途

1)固体润滑剂

石墨和MoS2很久以来作为固体润滑剂,但有缺点,石墨在真空中和还原性气氛中润滑性能显著降低,MoS2在空气中和氧化后表而变为MoS3,也使润滑性能降低。而氟化石墨“CF”表面为化学键组成的重叠结构,不但表面能小、层间距大,而且化学性质及热稳定性好,特别是在高温、高压及高载荷(882kg/cm2)条件下,仍然保持良好的润滑性能,将石墨、特弗纶、MoS2及“CF”在相同条件下作润滑试验,试验表明在相同的试验时间内,四种材料的温度、摩擦系数以及磨损量减少的顺序为:石墨>特弗纶>MoS2>“CF”。指标均以“CF”为优。

2)高能电池材料

美国、日本等国 研究 证明,CF0.5~0.99的氟化石墨最适合作高能电池阳极材料,含氟量高则有利于减少阳极体积,使电池小型化。而高氟化石墨CFl.1~1.26虽然含氟量高,但由于电阻率过大,因而不宜作阳极材料。1973年日本Matsuhita电气公司试制成功一种新型高能电池,该电池以“CF”作阳极,金属锂作阴极,中间为有机电解液,其开路端电压为2.8~3.2V,工作电压为2.8V,和碱性电池以及普通电池比较,其重量减轻20%~30%,工作电压及容量高出一倍,相当于4~5节碱性电池和普通电池。

该电池具有以下特点:

(1)电压及电流密度高;该电池具有较高的电压及电流密度。

(2)利用率高,电位平坦性优异:该电池生成导电性高的碳,故其利用率为100%,由于内电阻不增加,因此放电电位可以稳定在放电末期。

(3)贮存性能好,持续时问长。“CF”不论在电化学和热力学上都是稳定的,自发电率也非常小,每年为0.5%,由于采用了有机电解液,故能在很宽的温度范围内使用,一般使用温度范围为-20~700℃。“CF”的型式大体上和碳素材料的结晶度和晶体取向有关,如纤维状氟化石墨电池放电电位为2.53V,开路端电压为3.48V,目前氟化石墨电池在国外已得到普遍应用,有I型、Ⅱ型、钟表用硬币型、吊悬用针型等几种。

3)核反应堆用石墨材料

“CF”可作为核反应堆的减速剂、反射材料和涂敷材料,其优点是透气率小,污染少和热中子截面小等优点。核反应堆用石墨材料具有以下缺点:即随反应堆的运转,核裂变产物随之增加,这些物质被石疆吸附或吸收而污染。核裂变产物一般为Xe、Ky、J、Mo,Fe、Re、Nb、Sr、Ba、Ce等元素。这些元素的热中子吸收面积大,如被石墨吸附,则其中子吸收面积就会增大,中子损失随之增加,反应速率下降,为解决上述问题曾采用浸渍的方法以减少石墨气孔,但效果并不十分理想。研证明,采用“CF”作减速剂,虽然热中子吸收面积并未变化,但聚变产物的污染现象显著降低,随着反应的进行,热中子吸收面积并不增大。由于该物质表面能小,化学性质和热稳定性好,用其作为涂敷材料,防止了核裂变产物被吸附或吸收而污染的危险。

4)用作防水材料

氟化石墨是一种最憎水的材料之一,这是因为它的强共价性和C—F键的底极化性所致。一般C—F化合物都是疏水的即它们都会以各自表面排斥水或其它极性液体。这种疏水性可通过液滴的接触角或浸液热测定。氟化石墨低表面能使它可用于防水抗油材料上,以减少或控制各种液体对固体表面的浸湿。氟化石墨的这种用途具有很大的潜力。

5)用作脱模剂

氟化石墨的低表面能使它可用于各种材料的模压。如扬声器模型表现镀一层(CF)n—Ni复合膜,以使模制扬声器易于脱模。此外.氟化石墨还可作为摸铸、胶合板成形、粉末成型、烧结精压、塑料等的金属模的脱模剂使用;并可作为研磨剂,用于光学中的研磨。

第二节 发展历程

氟化石墨是通过氟与碳直接反应而生成的石墨插层化台物。不同于CF4、C2F6等碳氟化台物而具有独特的化学和物理特性。早在1914年RuH等通过控制爆炸和燃烧反应台成了灰色的氟化石墨CF0.29;l947年,G.Rudorff通过严格控制反应温度,在4l0~500℃范围内台成了CF0.676—CF0.989氟化石墨并同时发现,少量氟化氢的存在可起催化作用,使这一反应在低于400℃便可进行;1948年美国人potim等在420~450℃条件下合成了(CF1.04)n高氟化度石墨。

由于没有发现其独特的性质,未了解其实用价值,对氟化石墨的 研究 没有开展起来。直到20世纪60年代后期,发现氟化石墨的层问能比石墨的层间能小得多,从而认识到它的固体润滑性的特点,确定了其使用价值。此后,对氟化石墨作为固体润滑剂和高能量密度锂电池的正极材料的 研究 ,把氟化石墨这一新型功能材料的研制推向了高潮,其应用越来越广。

第三节 产品技术发展现状

目前国际上已经开发出了多种氟化石墨制造技术,其中主要有高温合成法、低温合成法以及电解法。

高温合成法即将石墨加热到一定温度,然后将其与氟及惰性气体直接接触而制得,这种方法的缺点是氟有毒,对人及周围环境都有不良影响,其次是氟的化学性质极为活泼,腐蚀性很强,因此,设备防腐是个问题,第三是反应温度较高,有爆炸危险。

低温合成法是将石墨经过盐酸、双氧水的浸泡处理后得到膨胀石墨,一定浓度的氟气和锑粉在封闭容器中反应后得到五氟化锑,将上述膨胀石墨放入封闭容器内抽真空,加温并保持恒温,再通入五氟化锑,反应后得到插层石墨;然后再把插层石墨放入封闭的反应炉中,通人氟气,反应后即制得氟化石墨。本法生产安全可靠,不会爆炸;提高了氟气的利用效率;无污染,符合环保要求;能大规模生产。

电解法以石墨为阳极,氟氢酸为阴极,其装置为阳极、阴极、循环泵、半透膜、气体逸出孔、电源,氟氢酸可通过半透膜,但石墨颗粒不能通过,该装置可连续大规模生产。

第四节 产品工艺特点或流程

1、高温合成法

氟化石墨通常是将石墨和氟气在一定的温度和压力下直接反应合成的。一般方法是将石墨粉装入反应器中,石墨在氟化之前先进行活化,然后通入干燥的氮气达几小时,以便除去挥发性杂质,接着再通人使用KF·2HF熔盐作为电解质制取的氟气,在温度300—600℃下反应1—200h不等,所得氟化石墨的成分取决于石墨原材料的类型、氟化温度和氟化时间等因素。

氟化石墨的性能随其分子结构中的C/F的不同而变化,而C/F随反应温度的不同而变化。

(1)在600—640℃温度范围内,生成F/C≈1的化合物,即用(CF)n表示的一阶氟化石墨。

(2)在375—400℃温度范围内,生成F/C≈0.6的化合物,即用分子式(C2F)n表示的二阶氟化石墨。

(3)在400—600℃的温度范围内,生成F/C≈0.6—1.0的化合物,即CF)n和(C2F)n两者的混和化合物。

(4)在低于80℃温度条件下,使石墨与HF和氟的混和气体反应则生成(C4F)n。

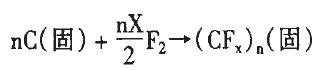

石墨与氟的反应如下:

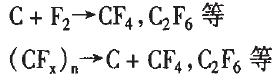

与此同时,伴随着如下副反应:

由此可见,石墨与氟在高温下反应制备氟化石墨,由于使用了极为活泼的氟,在电解制氟气和合成氟化石墨过程中,极易发生爆炸和氟气泄漏事故,并伴有大量的副产物的产生,最终产物产出率也很低。因而,采用此法形成工业生产规模比较困难。

2、低温合成法

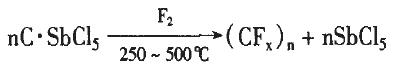

这是一种氟化石墨的安全、高效、连续生产方法:石墨首先与五卤化物反应生成石墨层间化合物,然后在低温下与氟反应形成氟化石墨,产物氟碳比不小于l。作为插入物的五卤化物选自锑和砷的氟化物、氯化物、溴化物和碘化物,最常用的是五氯化锑,因为其沸点仅为92℃。反应温度高于92℃时,五氯化锑升华,变成蒸气,蒸气可通过冷凝回收。

在250~500℃下,五氯化锑石墨层间化合物与氟反应7h以上,即可形成氟化石墨,产物氟碳比大于或等于1。向反应器内通人的气体,为氟氮混和气体。氟占混和气体总体积的15%—20%,氮作为氟的稀释气体,通气时间4—12h。此时石墨层问化合物所发生的反应如下:

该工艺具有以下优点:1)氟化石墨合成反应温度远低于其分解温度,避免了潜在爆炸危险。2)氟化石墨在普通氟化设备内即可形成,无需特殊设备,反应温度控制范围较大,且易于控制。3)氟化石墨产率较高,且无副产物产生。4)回收的五氯化锑可重新用于生产,以实现连续生产。

3、电解合成法

电解合成法是在电场力的作用下,在两极之间,使石墨与氢氟酸进行循环电解,从而使其发生电化学反应而生成氟化石墨的方法。电解过程的进行,是通过控制反应液浓度,反应温度和导电剂添加量等实现的。

第五节 国内外技术未来发展趋势 分析

氟化石墨可与天然石墨、合成橡胶、合成树脂、玻璃纤维、陶瓷及其它物质合成多种复合材料。如改性后的氟化石墨,可以复合成各种橡胶:苯乙烯橡胶、丁二烯橡胶、氯丁二烯橡胶、异丁烯橡胶等数十种。还可以合成各种树脂:酚醛树脂尿素树脂、苯胺树脂未饱和聚脂树脂、环氧树脂、醇酸树脂、奎酮树脂、聚乙烯树脂等。这些复合材料可作为自润滑轴承、密封垫等使用。它能降低高温高速旋转下的摩擦系数。

目前国外产生了一种改性工艺:

氟化石墨虽然具有优良的润滑性、防水防油、稳定的化学性质而获得广泛应用,也是高能电池的的主要成分,但“CF”很难分散在水中,其和有机溶剂的渗合性及可塑性均很差, 研究 者希单不添加任何外加剂而使“CF”能很好地分散在水中,为此有人在“CF”中添加胶态硅,但“CF”的分散很小,最多为60%;有学者建议在“CF”表面覆盖一层活性物质,但要覆盖均匀也非易事,而且覆盖层也不稳定。此外,在用“CF”作电极时,往往需要将“CF”与其他物料混合,再挤压成型,但“CF”和其他外加物(树脂、四氟乙烯)的亲和力差,不易捏合挤压成型,因此必须进行改性以适应需要。

改性工艺过程:

将水100份(重量),有机溶液l~100份或表面活性物质l~50份充分混匀,再加入“CF”100份及乙烯基单体0.1~100份混匀,最后加入聚合引发剂再进一步混匀,聚合引发剂的加入量为乙烯基单体重量的0.01%~20%,反应温度般为50~700℃,反应时间为l~5h。提高温度可以缩短反应时间,反应完毕,进行过滤、烘干、成品检验。

改性实例:

将一定容积的三几瓶置人600℃的恒温水浴中,并加入230mL水,200mL乙醇,100g氟化石墨,25g甲基丙烯酸单体。氟化石墨的粒度为320目。在不断地摇动烧瓶的条件下,加入浓度为60%的H2SO420mL,以缓冲甲基丙烯酸盐的聚合过程,此时溶液的pH值为2,反应4h,烘干(800℃),产品蕈量为117g,红外光潜 分析 显示,反应完全,附着牢固。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。