第一节 冶金设备产品用途及结构

一、冶金设备产品用途

冶金设备是指金属冶炼、轧制、铸造等生产专用设备的制造,主要应用于冶金、电力、矿山、石油化工、稀土冶炼、钢厂、航空航天、军工、热处理等 行业 。

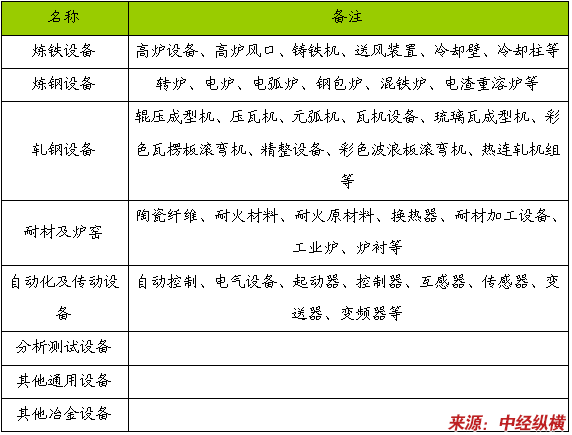

二、冶金设备产品结构 分析

冶金设备产品结构表

三、冶金设备在国民经济中的重要作用

装备制造业是一个国家综合国力和国防实力的重要体现。装备制造业的发展水平反映出一个国家在科学技术、工艺设计、材料、加工制造等方面的综合配套能力。特别是一些技术难度大、成套性强,需跨 行业 配套制造的重大技术装备制造能力,反映了一个国家的经济和技术实力。因此,装备制造业的发展有利于提高国民经济各行各业的技术水平和劳动生产率,从而提高国家竞争力。许多工业化国家,在工业化成熟阶段都把装备制造业作为主导产业。

装备制造业是国民经济持续发展的基础,是工业化、现代化建设的发动机和动力源,是技术进步的主要舞台,国防安全的保障,发展现代文明的物质基础。没有先进的装备制造业去不断地、持续地武装、改造和提升各产业部门的装备和生产运行水平,实现对环境友好的可持续发展,就谈不上现代化。中共十六大报告指出:“用高新技术和先进适用技术改造传统产业,大力振兴装备制造业。”可见,装备制造业在我国国民经济中起着至关重要的作用。

第二节 主要产品 分析

一、炼铁设备

炼铁设备主要包括高炉设备、高炉风口、铸铁机、送风装置、冷却壁、冷却柱、冷却板、高炉喷煤、钢水包等。

随着我国钢铁工业的迅速发展,炼铁生产技术和设备也取得了长足的进步。就高炉炼铁技术而言,我国已处于世界前列水平,但高炉设备尤其是高炉的炉前和炉身的单体设备还具有进一步发展、创新的空间。

高炉的单体机械设备作为高炉设备的重要组成部分,对高炉的稳定生产具有重要的作用。这些设备技术性能的提升将对高炉的生产具有促进作用,而国内外钢铁 行业 的迅速发展也为这些设备提供了广阔的市场空间。

二、炼钢设备

炼钢设备主要包括转炉、电炉、电弧炉、钢包炉、混铁炉、电渣重溶炉、钢包喷粉设备、钢包下渣检测等。

电炉炼钢在型材和长条产品市场上占据着主导地位,并已经介入扁平材市场。近年来,全球电炉钢2.7亿吨左右,占粗钢总量的1/3以上。欧盟(按15国计)电炉钢的比重已达到50%。经过一系列技术改造,电炉炼钢成本明显改进,电耗下降45%,冶炼周期缩短75%,电极损耗减少75%以上。

缩短装料时间或采用双炉壳设计可以缩短断电时间,提高生产率。在缩减供电时间方面的重大进展是将冶金处理移向下游的二次精炼,电炉只被用作熔化设备。现在的冶金任务和浇铸温度的调整已由钢包炉来完成。

三、轧辊、金属专用设备零件

冶金轧辊是轧钢的重要的大型工具,也是轧机上的主要消耗部件。我国轧辊制造业经过几代科研人员的不懈努力和几十年的发展和壮大,今天已经成为世界轧辊产量大国,轧辊制造技术和材质品种方面有很大的发展。

我国轧辊经过二十多年的发展,为我国钢铁工业的腾飞作出了很大的贡献。随着我国轧钢装备的改造和不断从国外引进先进的轧机,轧机向自动化、连续化、重型化方向发展,对轧辊的几何尺寸、表面精度、机械性能要求更高。近几年,我国的钢铁发展速度非常之快,带来了巨大的轧辊市场,轧辊业的发展前景是美好的。

第三节 冶金设备制造 行业 投资特性 分析

一、冶金设备 行业 价值链 分析

钢铁 行业 是国民经济的基础产业,近些年,在我国经济强劲增长带动下,国内钢铁工业发展迅猛,粗钢产量逐年上升,具有明显的市场需求拉动特点。2008年,我国GDP预计增长8%左右,决定了国内市场对钢铁产品的旺盛需求。根据中国钢铁工业协会预测 分析 ,2008年粗钢表观消费预计将增长12%左右,与2007年增幅基本一致。但是,国内市场对粗钢的需求增长幅度,总体呈逐年下降趋势,市场需求已经由高速增长转向适度增长。因此,全面优化和调整结构,实现全 行业 的产业升级(包括优化生产力布局结构、工艺装备结构和产品结构)、淘汰落后产能、提高产品质量、扩大品种,将成为未来我国钢铁工业发展的趋势。

2008年,国际铁矿石基准价涨幅达65%,将成为新的推动原燃料涨价因素。在这种情况下,由成本上升支撑的国内钢材市场价格将继续保持高位运行,并可能出现一定幅度的波动调整。同时,国家控制钢铁产品出口的调控措施将继续发挥政策效应,钢铁产品出口总量下降,资源回流将进一步加剧国内市场的产品竞争,普通产品的利润空间受到挤压,而具有独特技术和品牌优势的产品能够在竞争中处于相对有利的地位。为此,钢铁企业应以科学发展观统领全局,继续专注于提高自身核心技术,在产品规模化、低成本化的发展方向指导下,依靠科技进步,集中力量开发高附加值产品,加快淘汰落后产能,提高市场竞争实力。

二、冶金设备 行业 进入、退出壁垒 分析

1、进入壁垒

1)国外装备制造业的进入

国外装备制造企业大规模进军中国,说明中国冶金设备市场的发展空间越来越大。而国际装备制造业向中国转移的趋势,给中国装备市场带来了更加激烈的竞争。

2)高端技术水平较差

随着世界经济的回暖,我国冶金设备产品的进出口也有所增长,但是国际冶金设备市场的竞争也在不断加剧。在高端技术上与国外的大厂商仍有较大的差距,产品技术一直是我国冶金设备产品发展的一个瓶颈。目前,国内一些大型矿山设备、大型高炉系统、大型板坯连铸机、5米以上大型宽带钢热连轧机等尚需进口,还没有形成自己的技术成果。这就也成为了企业进入该 行业 的技术壁垒。

3)成本压力

冶金设备属于大型制造设备,与其他 行业 的投资相比,其投资成本比较高,再加上目前原材料成本和劳动力成本的上升,对冶金设备的投资成本将会明显提高。因此,对于刚刚进入或者想进入冶金设备 行业 的企业来说,成本压力是他们进入该 行业 的关键壁垒。

4)环境限制严格

冶金设备 行业 属于重工业,一般建厂在郊区或农村,占地面积较大,而且还会对周边环境造成污染,如噪声、大气、土壤植被污染等。因此,新加入者在进入该 行业 时选址是非常重要的。

目前,国家对环保非常重视,对于建重工业基地的项目要求非常严格,程序繁琐,环保要求极高。这也加剧了该 行业 的进入壁垒。

4、退出壁垒

冶金设备都是大型的重机器设备,机体庞大,占地面积也大,投资成本比较高,转换率低,企业要想退出该 行业 而转向其他 行业 是非常困难的。如果企业直接退出该 行业 ,那么损失也是很大的。可见该 行业 的退出壁垒是很高的。

三、冶金设备 行业 周期性 分析

我国冶金设备 行业 的发展大致经历了以下五个阶段:

1、第一阶段

1964年以前,冶金设备本地化以仿制前苏联设备为主。

2、第二阶段

1965~1972年,冶金设备本地化以建设当时重大的40工程(即攀钢)为依托,重型设备制造企业与钢铁企业、工艺设计院紧密合作,提供了新建的攀枝花钢铁公司的全部成套设备和单体设备。

3、第三阶段

1978~1994年,以建设宝钢一、二期工程为代表,由外方技术总负责,以国内设备制造企业参与合作设计、合作制造的方式引进了冶金重大成套设备。

4、第四阶段

1994~2002年,设备引进以业主为主,外商直接对工程所需工艺设备总包。

5、第五阶段

2002年至今,国内部分机械企业与钢铁企业联手,如鞍钢和一重合作分别于2002年和2003年研制成功具有自主知识产权的1700毫米热连轧和1780毫米冷连轧两套大型成套设备等。该项目的成功建设,标志着我国已突破并掌握了连轧成套设备的制造技术、工艺生产控制技术这两大核心技术,并能灵活地将这两大核心技术匹配和应用于实际生产工艺中。

四、冶金设备 行业 依赖性 分析

目前,我国冶金设备 行业 产业集中度低、缺乏协调发展,核心技术国际依赖性高,自主创新能力薄弱。

我国冶金装备制造业发展是不平衡的,从总体来看仍与发达国家有一定的差距,我国冶金装备自主创新产品还不多,目前国内的冶金装备一些核心部件或关键设备还需要进口,真正高端的冶金装备属自主创新研发的较少,比如那些具有标志性意义的连轧成套设备、连铸连轧成套设备等,大多数仍以国外产品为主,我们还没有完全独立知识产权的产品。这与我国实现世界钢铁强国的目标还存在较大的距离。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。