第一节 产品技术发展现状

虽然我国连铸技术装备水平得到明显提高,但与国际先进水平相比仍然存在一定差距。

研发资金短缺,成果转化道路受阻、技术资源没有得到有效整合,是制约我国连铸技术装备水平提高的瓶颈。目前,国外公司已经研发制造和试产成功了世界第一台无头连铸连轧生产线,创出了普碳钢和特殊钢长材产品生产的新水平。这套设备具有以下特点:极大地缩短了从接到订单到最终产品发货之间的供货周期,最短供货周期可小于4小时;利用计算机调整超高速轧制程度,所用时间不超过5分钟;可在同一浇次中生产不同规格的批量长材产品;生产特殊钢成本平均降低45至50美元,生产普通钢产品成本平均降低12至14美元。可以说,在国际上,作为钢铁生产重要环节的连铸生产技术装备水平正在不断地向更高的水平迈进,而我国在这方面尚需进一步努力。常规技术已掌握,关键技术水平待提高。

我国的连铸比已经超过了96%,连铸机拥有数量和连铸坯产量均居世界前列,连铸生产的连续性、稳定性和主要技术经济指标也达到了世界先进水平。我国约有60%的常规连铸机实现了实效化生产,其拉坯速度和单流产量提高了50%至80%。我国已经具备独立制造不同断面、形状和技术装备水平的常规连铸机的能力。

目前,我国已经建成和在建的薄板坯连铸生产线有十多条。由此可见,我国连铸技术装备的设计、研制、开发、制造水平和钢铁工业应用连铸技术装备的水平均得到显著提高。以板坯连铸技术装备为例,有关专家认为国内板坯连铸机在4个关键环节的技术装备水平上明显落后于国外:国外连铸机的结晶器已经普遍采用紧凑式结构,而我国大部分钢铁企业还采用老式带外框架的结构;国外新投产的连铸机全部采用液压振动,我国还有许多新上的连铸机采用的是机械振动;对于零号扇形段的辊缝调整,国外已经能够做到远程调控,我国还是液压垫块式的停机调整辊缝;此外,国内在液压系统、电气控制系统和生产应用软件等方面也存在着明显差距,其中尤以生产应用软件的差距较为明显。

第二节 产品工艺特点或流程

连铸作为钢铁制造业的一个承上启下的工序,扮演者上游拉力缘和下游推力源的重要作用。同样连铸生产过程仿真也是钢铁制造流程仿真系统必不可少的部分。

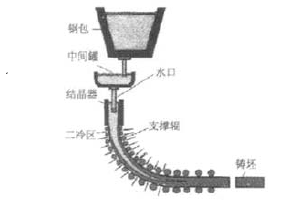

连铸的工艺过程主要包含了回转台、钢包、中间罐、结晶器、二冷水系统、夹持和拉矫机、切割机等关键设备。液态钢谁有钢包运输连铸工序,通过回转台的旋转钢包到达浇注位,钢包下水口打开进行钢水浇注,钢包浇注的钢水经过起缓冲作痛的中间罐大结晶器,钢水在结晶器内表面凝固,除结晶器后二冷水系统通过喷水使铸坯液芯逐渐变成固态,夹持和拉绞机起到支撑、矫直和拉动铸坯运行的作用,最后切割机按照定尺铸坯切割机成坯块。

连铸工艺过程示意图

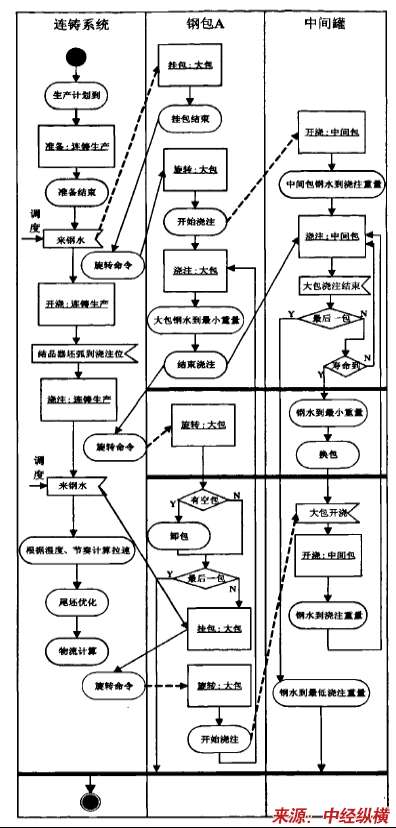

连铸仿真系统的静态模型

回转台、钢包状态图

连铸系统活动图

连铸系统结构图

第三节 国内外技术未来发展趋势 分析

1、近终形和传统断面的板坯连铸机各有千秋

很多人把薄板坯、中厚板坯连铸机也称作近终形板坯连铸机。目前近终形板坯连铸连轧工艺还有较大的发展空间,但这类连铸连轧工艺的发展重点还是扩大产品品种,提高产品质量。近终形连铸连轧工艺的出现将大量地取代传统断面的板坯连铸机和热连轧机。然而,由于钢种、产品用途、产品质量的实际情况,传统断面的板坯连铸机不但不会被近终形连铸连轧工艺大量代替,而且还会继续向前发展。

2、连铸机的高效化改造

今后若干年,新增连铸机的势头将会明显减弱,正在生产的连铸机的高效化改造会越来越多。不论是新建连铸机,还是老连铸机的改造,人们不会单一地追求高拉速、高产量,而综合经济效益、投入与产出的水平将成为连铸机高效化的基本准则。

3、连铸坯热装热送

热装热送能够最大限度地降低能耗,提高金属收得率,缩短从钢水到成材的生产周期时间。对于传统板坯连铸机,在总体设计时,热装热送将成为首要考虑的工艺过程。

4、炉机匹配

炉机匹配是连续铸钢提高生产效率必须考虑的重要因素,在连铸机初步设计时就应该考虑周到。

5、液压振动是连铸机的关键技术

液压振动可以在浇注过程中调整振幅、频率、波形偏斜率(结晶器上升、下降时间及速度),以取得最佳的负滑动时间和保护渣流动效果。液压振动在20世纪90年代中后期已得到迅速推广,在传统板坯连铸机上大有替代机械振动之趋势。

6、轻压下技术各有侧重

静态轻压下技术将根据钢种会被普遍采用,动态轻压下技术会越来越多地接受生产实践的考验。对于生产率高的板坯连铸机,为了减小维修工作量,缩短停机时间,远程快速调辊缝技术成为大型板坯连铸机必不可少的设备之一。在浇铸过程中,大压下量压下的铸轧技术有可能被人们重新看好。

7、冷却系统有待发展

针对不同连铸机、不同钢种及其它具体情况对板坯凝固传热及冷却规律的 研究 ,将会继续深入下去。这种 研究 主要体现在结晶器一次冷却和辊子导向区域的二次冷却方面,对有些钢种来说还包括凝固完毕的自然冷却。二冷喷淋宽度随板坯宽度变化的无级调节会逐渐增多,随之而来的是大流量、宽范围的气水雾化喷嘴会较快推广。

8、生产更加纯净的钢种的要求

为了生产更加纯净的钢种,保护浇注、中间罐冶金、中间罐保护渣、结晶器保护渣、浸入式水口形状的深入 研究 和配套措施将成为最基本的工艺要求。

9、电磁搅拌将会继续使用

电磁冶金技术特别是结晶器钢流控制技术将根据钢种和拉速的要求会逐渐多地应用在高级钢种的浇铸中。对某些特殊钢种,如等轴晶比率要求较高的钢种,扇形段区域的电磁搅拌还会继续使用,甚至是某些钢种的必要措施。另外,在大量生产的钢种中,为了延长中间罐使用寿命,降低生产成本,浸入式水口快速更换装置的普及步伐会加快。

10、结晶器液面控制和漏钢预报装置将会得到更多的应用

为了稳定生产操作并保证板坯质量,结晶器液面检控系统成为最常规的技术措施之一。结晶器漏钢预报装置在高效率、高拉速连铸机上也会更多地应用。自动开浇作为提高自动化水平的重要技术也会受到用户的重视。

总之,连铸机关键技术选用及配套使用的目的是为了提高连铸机的装机水平,提高连铸板坯质量,提高拉速、生产率、金属收得率,降低生产成本,最大限度地发挥连铸机的节能特点。连铸设备将会围绕工艺要求在设备结构的优化、可靠性、维修性、可操作性、使用寿命等方面进一步改进。

另外,在连铸工艺方面也有很多需要深入

研究

的技术,如包晶钢种连铸、减少铸坯半宏观偏析和宏观偏析技术、纯净钢的生产技术、不锈钢及其它特殊钢种的生产技术、高等级钢种的中间罐冶金生产技术、高效高速连铸等。

免责申明:本文仅为中经纵横

市场

研究

观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。