第一节 产品技术发展现状

近年来,我国船舶工业取得了突飞猛进的发展,我国造船产量从1952年的1万吨增长到2007年的2164万吨,世界造船市场份额从6%增长到23%,成为最有影响力的世界造船大国之一。以下就从我国几家有代表性的船厂来 分析 一下造船业技术现状。

1、大连造船重工

造船涉及到几十万个零部件,周期持续几个月乃至几年,这是任何 行业 所面临的最复杂的产品开发问题之一。同时,随着竞争的不断激烈、对质量要求不断增高以及对上市时间要求不断缩短,造船厂面临着现在所有公司都面临的共同挑战。

在20世纪90年代引入了2DCAD后,大连造船重工发现2D技术不能解决船舶设计师面临的实际困难。例如,2DCAD不能用图形方式模拟真实的船舶设计问题,如冲突。另外,2D技术也不支持设计部门和市场部门在设计观点、变更和冲突检查方面的协作。简言之,大连造船重工需要更好的工具来实现一流的产品生命周期管理(PLM)。

2000年,大连造船重工引进了PTC的CADDS5i——一套完整的造船用3DCAD工具。3年内,大连造船重工的工程师完全采用新技术来进行全部船舶生产。

大连造船重工大大提高了设计和建造质量,缩短了整个制造周期,将零件的设计周期减少了一半:从30天减到15天。大连造船重工极大减少了2D图纸的打印和复制工作,而且使用PTC解决方案,还减少了重复工作,降低了成本,缩短了生产周期,加快了更新颖产品的上市速度。

2、武昌造船厂

2005年,武昌造船厂已实施了包括WindchillPDMLink、WindchillProjectLink和CADDS5i等软件,将其作为造船厂的研发、制造和生产部门的项目管理工具——制造设计管理平台,统一原本四分五裂的信息块,提高效率,并通过控制通常处于混乱的产品变更过程,来避免代价昂贵的设计错误,进而支持并行工程、缩短产品设计周期时间、加快产品上市速度。

CADDS5i主要应用于船舶设计和三维模型建造,它拥有功能广泛的应用组件,使得用户能够提高工程协作的效率。造船解决方案使项目经理在产品开发过程中更好及早掌控和解决相关问题。完成3D设计和PDM管理系统的实施后,武昌造船厂将成为船舶 行业 中技术最先进的企业之一。信息系统实施将为船舶制造业务过程带来革命性的积极变革。

产品数据管理等方面的改进将使武昌造船厂的业务受益匪浅。

3、天津新港造船厂

与其它工业领域一样,创新是把握机遇、实现市场增长的关键。然而,造船业通常具有产品开发周期长的特点,其主要原因是仍然大量沿用陈旧的手工设计过程。天津新港造船厂采用3D软件实现了全三维数字混合建模。

2006年天津新港造船厂扩大使用造船PLM解决方案,进一步采购和实施旨在提升总体设计能力的3D软件。通过扩大软件的实施,天津新港造船厂将造船解决方案作为制造设计平台予以统一使用。天津新港造船厂相信,这一决策将进一步加速其转变为现代化国际造船企业的进程。

和2D制图功能,从而减轻工程师的工作负荷,让他们拥有更多时间去开发更具创新意义的产品。CADDS5i解决方案套装有利于在全数字化船舶设计与3D建模环境中开展并行设计工作。这一针对造船业的高级企业应用将大大缩短产品设计周期,并加快产品上市速度。通过3D的全新部署,天津新港造船厂实提升我们的研发能力,现全厂数字化的更多根本性变革。

4、山海关船舶重工:

为应对不断增加的竞争要求并提高企业设计能力,中国北方著名的修造船基地——山海关船舶重工有限责任公司2008年决定整体采用3D造船系统,将以前二维为主的造船设计,全面升级转换成以三维设计为统一平台的先进模式。并建立协同的设计环境,进一步提高企业整体设计和造船实力,加速其转变为现代化国际造船企业的进程。

该公司原先是以修船为主要业务。他们发现,在早期的二维设计方式中遇到的瓶颈是,低效率的制图影响了设计团队之间的协作,并最终造成研发被显著延误。为了加速从修船为主到修造并举,做大做强的全面转型,利用其数字化造船实力和3D造模,选择实施CADDS5,帮助企业生产船舶等超大组装规模的产品。设计团队能够相互参考在全数字船舶设计和3D建模环境中进行的船舶设计。它通过结构、HVAC、电子、铺管、布线和数据库驱动的系统设计等一体化的高科技技术来提高使用者的生产效率和设计速度。并且,整合了产品开发团队以更高地效率进行协作,为企业节省了大量的时间和原料。

企业通过建立了协同设计工作环境,因而可以及时获得同步的产品数据,以提高设计质量,随着中国造船业的继续发展,不断提升船舶产品的研发和设计能力,提高企业核心竞争力。

5、中国舰船 研究 设计中心:

舰船数字化设计制造技术已成为世界造船先进国家及海军装备强国普遍采用的技术。为满足现代化海军装备精确化、信息化、集成化和高可靠性的研制需要,建立舰船数字化设计平台是新型海军装备研制信息化、快速研制现代化的保证。

作为中国舰船的总体 研究 和设计单位,中国舰船 研究 设计中心(原中国船舶重工集团公司第701 研究 所)基于PLM系统,结合舰船设计特点和舰船总体设计单位的特点,整合设计手段,提高舰船设计的管理水平和协同设计水平,构建舰船数字化设计平台。

2007年中心通过成功应用Windchill解决方案,将项目计划管理、设计过程管理与控制和CADDS5三维设计有效集成,将舰船设计的全过程按照研制阶段逐级分解,并演化为矩阵式的项目计划,利用并行协同设计技术提高舰船三维设计的核心能力,利用项目管理功能和产品数据管理功能对船舶三维设计的全过程进行有效的管理和控制,从而实现了我国船舶 行业 项目计划管理和数字化造船技术结合的新突破。

PLM系统应用取得了一系列的积极效果:利用PLM系统集中管理了所有舰船型号研制数据,大幅度提高了舰船电子数据管理水平,各级人员可以利用PLM系统方便的检索所需的电子图文档作为型号舰船研发时的参考,极大的提高了设计资料的重用性;同时,PLM系统提供的电子数据仓库能够随着PLM系统应用范围的不断扩大、应用产品型号的不断增加而进行持续改进、扩充和更新。所有的型号舰船研发业务均纳入到矩阵式的项目管理系统中,利用电子化的签审手段,动态反映型号舰船的设计进度,建立了“事先计划,事中控制,事后反馈”精细化的舰船研发项目管理体系,并与基于CADDS5的船舶并行设计体系紧密集成,实现了舰船三维设计和项目计划管理有效结合的突破。

第二节 产品工艺特点或流程

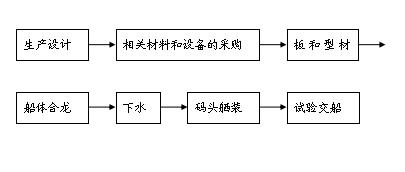

主要生产工艺流程

第三节 国内外技术未来发展趋势 分析

渔轮拖网绞机正向单卷筒、多机发展,新型绞机一般装有曳纲张力长度自动控制装置,超载时可自动放出,并能进行减速控制;张力过小时能自动收进;两曳纲受力不等时能自动调整,保证曳纲等长同步工作,并可预定曳纲放出长度和绞纲终止长度,以实现自动起放网。辅助绞机正日趋专用化。驱动方式大多向中高压液压传动发展。全船各种捕捞机械的控制采用集中遥控和机侧遥控相结合方式,并开始采用电子计算机程序控制。

另外,应较多建造经济实用的中、小型拖网船,并重视远洋深水拖网渔船的研制开发;采取节能措施,如改进柴油机性能、增大螺旋桨直径、降低转速以提高推进效率,改良船型,采用主机轴带发电机和利用余热;配备先进探鱼及导航仪器;研制拖网自动控制系统等发展趋势。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。