第一节 产品技术发展现状

1、合成工艺技术概况

二氯异氰尿酸钠的主要生产原料为氰尿酸、烧碱和氯气,但合成工艺路线比较多,各厂家采用的工艺路线有所不同,技术水平也参差不齐。

目前合成优氯净主要有三种工艺:1)二氯异氰尿酸工艺;2)次氮酸钠工艺3)三氮异抓尿酸复分解工艺。

3种合成工艺在我国二氯异氰尿酸生产企业都有采用,其它还有一些合成技术,由于缺乏工业生产的经济性,没有实际的工业化生产装置。这3条二氯异氰尿酸钠的合成工艺技术各有其特点,从产品品种结构、质量、消耗及装置的通用性等多方面比较看,连续氯化法生产三氯异氰尿酸联产二氯异氰尿酸钠工艺技术是目前国际上最为先进的生产技术,国外先进的生产企业普遍采用该工艺技术。西欧某公司采用该工艺技术联产三氯异氰尿酸和二氯异氰尿酸钠,据他们提供的原材料综合消耗数据为氰尿酸0.62t/t,氯气0.91t/t,烧碱0.71t/t,是较先进的工艺技术。但是,如果三氯异氰尿酸工艺没有解决气化尾气的再利用问题,会副产大量的次氯酸钠,因此,在这种情况下,由三氯异氰尿酸联产二氯异氰尿酸钠工艺和次氯酸钠法工艺相结合的装置,是大规模生产氯代异氰尿酸的一条切实可行的措施。

2、干燥、造粒、制片技术概况

1)干燥技术

湿二氯异氰尿酸钠除含有游离水外,还含有2个结晶水,一般含水率在30%左右。80年代,由于生产吨位小,干燥技术落后,普遍采用的干燥方法是用暖风烘房,该方法劳动强度大,操作环境恶劣,热利用率低。90年代逐步出现了沸腾气流干燥、脉冲气流干燥、旋转闪蒸干燥、沸腾床干燥等多种干燥技术,并已成功应用于二氯异氰尿酸钠的干燥。气流干燥由于干燥时间短,结晶水不易全部除去,一次干燥的含水率较高,但能满足造粒的需要,目前单套最大的气流干燥装置能力已经达到6000t/a,水分含量小于4%,一般造粒后配以二次沸腾床干燥进一步降低水分至小于1%,但对于生产含2个结晶水的二氯异氰尿酸钠产品,气流干燥是非常适用的。旋转闪蒸干燥机比较适用于二氯异氰尿酸钠这类易粘壁,不易干燥的产品,是目前较为先进的干燥技术,可一次干燥至含水小于1%。

2)造粒技术

湿的二氯异氰尿酸钠是没法直接造粒的,完全干燥的产品也不易造粒,因此,目前采用的造粒技术一般为预干燥、造粒。沸腾床二次干燥路线,其中造粒设备有机械挤压造粒机、干法辊压式造粒机等,经粉碎筛分后可得多种规格的粒料,如机械挤压造粒可得卿.5x3一5(mm)规格,压片粉碎筛分可得8-50目之间多种规格产品,也有添加辅料后进行造粒的。

3)制片技术

国内掌握制片技术并进行生产的厂家很少,只有常州化工厂等少数几家。制片工艺一般为在原料中添加一些辅料,用模压方式进行压片,生产的片剂有0.5g-200g/片多种规格。

第二节 产品工艺特点或流程

二氯异氰尿酸钠的主要生产原料为氰尿酸、烧碱和氯气,但合成工艺路线比较多,各厂家采用的工艺路线有所不同,技术水平也参差不齐。

1、二氯异氰尿酸工艺

首先将氰尿酸与烧碱按摩尔比l:2配制成氰尿酸二钠盐,通人氯气氯化生成二氯异氰尿酸浆料,离心过滤得到湿二氯异氰尿酸,反应式如下:

(CHNO)3+2NaOH+2C12=H(CNO)3C12+2NaCl+2H2O

湿的二氯异氰尿酸投人二氯异氰尿酸钠母液中,按1:1的摩尔比滴加烧碱进行中和反应,冷却、结晶、过滤即得湿二氯异氰尿酸钠,干燥后可得粉末状二氯异氰尿酸钠或其二水化合物,该步反应式如下:

H(CNO)3C12+NaOH=Na(CNO)3C12+H2O

该工艺有如下特点:

(1)可以实现二氯异氰尿酸和二氯异氰尿酸钠联产。其中二氯异氰尿酸俗称防消散,也是氯代异氰尿酸类产品的一个品种,可作为消毒杀菌剂。

(2)产品质量高。由于二氯异氰尿酸在水中的溶解度只有0.7%,第一步反应生成的氯化钠基本可以洗干净,中和反应没有其它杂质生成,因此产品纯度较高,含盐少。

(3)原料消耗较低。第二步反应采用较高浓度的氢氧化钠溶液,可使大部分的二氯母液得到回用,总体反应收率较高。

(4)二氯异氰尿酸的腐蚀性较大。对反应釜和离心设备的防腐要求较高,设备投资相对较大。

(5)氯化尾气吸收有较多的次氯酸钠副产。

2、次氮酸钠工艺

先由烧碱和氯气反应,生成合适浓度的次氯酸钠溶液,一般为10%一11%,反应式为:

2NaOH+C12=NaClO+NaCl+H2O

次氯酸钠与氰尿酸进行氯化反应生成二氯异氰尿酸钠和氢氧化钠,为控制反应pH值,有两种方法可采用,一种为补充氯气,使反应生成的氢氧化钠与氯气反应生成次氯酸钠继续参与反应,这样可使原料得到充分利用,但由于要有氯气参与氯化反应,对原料氰尿酸和反应的操作条件控制要求比较严格,否则易发生三氯化氮爆炸的事故,该步总反应式为:

2(CHNO)3+3NaC1O+C12=2Na(CNO)3C12+NaCl+3H2O

第二种控制pH值的方法是用无机酸(如盐酸)进行中和,这种方法没有氯气直接参与反应,因此操作易于控制,但对原料次氯酸钠的利用不完全,反应式如下:

(CHNO)3+2NaC1O=Na(CNO)3Cl2+NaOH+H2O

NaOH+HC1=NaCl+H2O

1)该工艺的特点有:

①反应在接近中性区域内进行,因此对设备的要求不高,一般的搪瓷设备和不锈钢离心机即可胜任;

②产品质量略差,一般均含有3%一4%的氯化钠,干品有效氯含量只能达到60%左右;

③该工艺二氯母液中含有较多的二氯异氰尿酸钠,由于含盐较高,不能回用,因此原材料消耗较高;

④该工艺可消耗大量的次氯酸钠溶液,在有大量次氯酸钠副产的氯碱厂可采用此工艺。

2)针对该工艺中存在的问题,改进生产工艺以提高产品质量降低原材料消耗的措施有:

①采用高浓度次氯酸钠(如25%一30%)来生产二氯异氰尿酸钠,可以减少产品中的盐分,提高产品的质量;

②利用二氯异氰尿酸钠母液生产三氯异氰尿酸,可以提高原材料的利用率。

3、三氮异抓尿酸复分解工艺

氰尿酸与烧碱按摩尔比1:3配制成氰尿酸三钠盐,在适当温度下与氯气进行氯化反应生成三氯异氰尿酸,离心过滤得到湿三氯异氰尿酸,反应式如下:

(CHNO)3+3NaOH+3Cl2=(CNO)3C13+3NaCl+3H2O

三氯异氰尿酸与氰尿酸、氢氧化钠溶液按2:1:3摩尔配比,在30-40℃下进行复分解反应,冷却结晶、过滤、干燥后可得粉末状二氯异氰尿酸钠产品,复分解反应式如下:

2(CNO)3C13+(CHNO)3+3NaOH=3Na(CNO)3Cl2+3H2O

该工艺的特点有:

①可以同时生产三氯异氰尿酸和二氯异氰尿酸钠2种主要的氯代异氰尿酸类产品,并可根据市场的需求情况,随意调节这2种产品的生产量;

②第二步复分解反应用50%左右氢氧化钠溶液,即可实现二氯母液全部套用,无二氯母液排放;

③反应收率高,产品的氰尿酸消耗约为0.7t/t;

④产品质量高,含盐少,无水二氯异氰尿酸钠有效氯含量在62%以上,二水化合物的有效氯含量在55%一56%之间;

⑤三氯异氰尿酸合成可以采用连续氯化工艺,生产安全可靠;

⑥合成三氯异氰尿酸工序对反应设备和离心分离设备的要求较高,设备的投资比较大;

⑦在三氯异氰尿酸生产中,氯化尾气中含有大量的未反应氯气,一般用烧碱吸收后生成次氯酸钠,因此有大量副产的次氯酸钠生产。

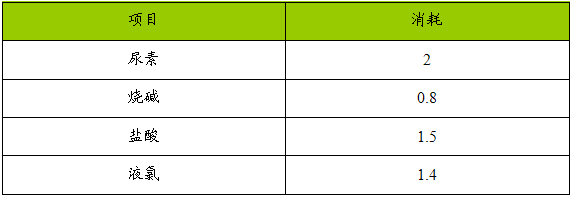

4、定额消耗

生产1吨DCCNA产品平均消耗

单位:吨

第三节 国内外技术未来发展趋势 分析

1、产品朝高附加值方向发展

在过去的一百多年中,主要是单用某一种消毒剂,复方消毒剂很少。最近一段时期,优氯净消毒剂的复配一经成为了一个重要的 研究 方向。这些复方消毒剂克服了一些消毒剂单用时的缺点,并且增强了杀菌作用,非常实用。复配化学消毒剂的目的主要是增效、缓释、稳定等。国内生产厂家也应积极开展优氯净复配制品的研发,提高产品附加值。

2、发展新剂型成为普遍趋势

随着药剂学的不断发展,化学消毒剂的剂型 研究 也将显示出前所未有的活力。例如将粉剂制成片剂、颗粒剂,将液体消毒剂制成乳剂、霜膏剂、喷雾剂等。总结起来消毒剂的剂型有以下:1)膜剂消毒剂;2)胶浆剂(凝胶剂型)消毒剂;3)乳剂消毒剂;4)液体消毒剂;5)片剂与颗粒消毒剂;6)缓释控制剂消毒剂;7)气雾剂、喷雾剂消毒剂;8)烟熏剂(烟雾)消毒剂等。

为了便于定量取用,并克服原粉剂易飞扬的缺点,优氯净片剂的研制和生产已经成为整个 行业 的大趋势。

泡腾消毒片的制备在常用压片程序中,因优氯净遇水释放有效氯而影响片剂质量。为此,以l份丁二酸与18份碳酸氢钠混匀的粉末作泡腾剂,将优氯净、泡腾剂与润滑剂(粉末)按2:7:l混匀,直接将其粉末压制成含量为05g/片的片剂。优氯净泡腾消毒片含有效氯55~66mg/片,在水中2分钟可崩解。在25c下,以其100mg/L有效氯的溶液对金黄色葡萄球菌与大肠杆菌作用5分钟,600mg/L有效氯的溶液对类炭疽杆菌芽胞作用30分钟,均可完全杀灭。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。