第一节 产品技术发展现状

我国除少数企业的一些大型转炉采用动态控制外,大多数转炉的装备、控制水平还较低,很多转炉钢厂,特别是中小型转炉,因技术、资金等方面的限制,日常生产是借助于“测温定碳”或“炉前取样快速 分析 ”来进行人工经验判定。国外发达国家的转炉终点控制,目前已进入全自动吹炼控制阶段,主要方法为烟气 分析 法、副枪法或二者相结合。因地制宜地采用适合本厂具体情况的转炉自动控制技术,提高炼钢终点的控制精度和命中率、优化各项冶炼指标,是当前国内转炉炼钢生产中急需解决的问题。

目前,我国的转炉副枪系统技术已实现国产化,国内有条件的大型转炉厂应采用副枪、动态模型控制实现自动化炼钢;对于众多的中小转炉厂,由于容积规模便小,适宜采用价格便宜、维护成本低,不用对设备、厂房大改造的烟气 分析 技术。

第二节 产品工艺特点或流程

1、当前世界转炉炼钢趋势

提高钢水洁净度,即大大降低吹炼终点时的各种夹杂物含量,要求S低于0.005%;P低于0.005%,N低于20ppm。提高化学成分及温度给定范围的命中精度,为此采用复合吹炼、对熔池进行高水平搅拌并采用现代检测手段及控制模型。减少补吹炉次比例,降低吨钢耐材消耗。

铁水预处理对改进转炉操作指标及提高钢的质量有着十分重要的作用。美国及西欧各国铁水预处理只限于脱硫,而日本铁水预处理则包括脱硫、脱硅及脱磷。例如1989年日本经预处理的铁水比例为:NKK公司京滨厂为55%,新日铁君津厂为74%,神户厂为85%,川崎千叶厂为90%。

日本所有转炉钢厂,美国、西欧各国的几十家钢厂以及其它国家的所有新建钢厂,在转炉上都装有检测用的副枪,在预定的吹炼时间结束前的几分钟内正确使用此枪可保证极高的含碳量及钢水温度命中率,使90% -95%的炉次都能在停吹后立即出钢,即无需再检验化学成分,当然也就无需补吹。此外,这也使产量提高,使补衬磨损大大减少。

复合吹炼能促进各项冶炼参数稳定,因而在许多国家得到推广。80年代初期诞生于卢森堡和法国的LBE炼钢法,除原型方案外,相继演化出一系列派生工艺,有20多种名称,例如:STB、LD—KC、BAP、TBM、LD—OTB、LD—CB、K—BOP、K—OBM、LET等。无论是LBE原型,还是各派生工艺,实践证明它们有其各自的优势。LBE、LD—KC、BAP、 TBM这些方法实际无差别—都是炉顶吹氧及经炉底喷人氩气。

还有一些方法是从炉底输入一氧化碳、二氧化碳、氧气。各种复合吹炼工艺可用以下数字(转炉座数)说明其推广情况。1983年63座,1988年140座,1990年228座。奥地利、澳大利亚、比利时、意大利、加拿大、卢森堡、葡萄牙、法国、瑞士、韩国等这些国家全部或几乎全部转炉都采用复合吹炼。

单纯底吹的氧气炼钢法(Q—BOP、OBM、 LWS)未能推广。1983年运行的这类转炉有26座,而到1990年只剩下18座。

日本采用所谓的吹洗法,即在炉顶吹氧结束时,接着从炉底吹氩,使钢水中碳含量达到0.01%。这对汽车用钢、薄板用钢及电工用钢的冶炼尤为重要。

值得注意的是,日本正在开发复合吹炼条件下调控冶炼过程用的新方法及新设备。其中有利用炉顶氧枪里的光缆随吹炼进程连续监测钢中锰含量;利用装于炉底的光纤传感器以及利用所排气体信息连续监测钢水温度;并在进行喷溅预测及预防方面的 研究 。

神户制钢公司开发的喷溅预测是以顶吹氧枪悬吊系统的检测为基础。日本NKK公司京滨厂是通过对出钢口的监测来减轻喷溅。当熔渣猛烈上浮时,视频信号发出往炉内添煤或石灰石的指令。比较好用的材料 (从平息熔池的时间来说)是煤。

转炉炉衬寿命是极为重要的课题。日本、美国及西欧各国资料 分析 表明,影响炉衬磨损的各项冶炼参数,例如后期渣氧化度、碱度及吹炼终点时钢水温度,各国钢厂之间并无大的差别。只有通过用副枪检测方可将对炉衬最为有害的后吹时间从10-15min减少到1-3min及消除补吹。

2、优化转炉炼钢工艺

转炉炼钢工艺各项指标取决于铁水的化学成分,而对铁水的主要要求是含硫量低(低于0.03%),相应要求较高含硅(0.7%-0.9%)及具有优化造渣所需的锰量(0.8%-1.0%)。

炼铁炼钢各阶段脱硫过程理化规律及动力特性 分析 表明,在动力方面,在铁水中比在钢水中更容易保证脱硫反应,因为在含碳量较高及氧化度较低条件下硫具有更高的活性。然而在高炉炼铁当中很难脱硫,因为在高炉一系列复杂的氧化—还原反应中,深脱硫的各种热动力条件的能量不可避免地会增高硅含量并因此导致石灰及焦炭消耗的增加及产量的下降。因此,生产低硫铁需周密策划工艺,采用含硫最少的炉料及制备高碱度混成渣。

在转炉吹炼中脱硫也无效果,因为钢渣系中达不到平衡状态,渣与钢间的硫分配系数因熔池氧化度高及碳含量低,仅为2-7。如此低的硫分配系数使得难以在转炉冶炼中实现深脱硫,并导致炼钢生产在技术及经济上的巨大消耗。无论是在高炉炼铁,还是在转炉炼钢当中都保证不了金属有效脱硫所需的热动力条件,因此进行高炉炼铁及转炉炼钢过程中的深脱硫 研究 ,在技术及经济上都是不可取的。而合理的作法是将脱硫过程从高炉及转炉中分离出来。这就可简化烧结—高炉—转炉生产流程降低生产成本。将脱硫从高炉及转炉中分离出来,使高炉炉外脱硫成为设计大型联合钢厂和重要工艺环节,在冶炼低硅铁的同时不必再为保证转炉中的精炼进行代价很高的高炉炉外脱硅。铁水原始硅含量低还可降低锰含量。在氧气转炉炼钢中锰的作用非常重要,它决定着及早造渣所需的条件并对出钢前终点钢水氧化度起调节作用,长期实践证明,需设法使铁水中锰保持0.8%-1.0%的水平,因而在烧结混合料中必需补充锰,而这就提高了成本。烧结—高炉—转炉各流程锰平衡 分析 表明,上述锰在高炉里还原、然后在转炉里氧化导致锰原料及锰本身不可弥补的巨大损失,而且还给各生产流程操作增加很多麻烦。在碳含量很低(0.05%-0.07%)条件下停止吹炼时,氧化度的影响如此之大,以致会把锰的最终含量定在极窄范围内,实际上已很少再与铁水原始锰含量相关。在这种条件下,尽管铁水原始锰含量达0.5%-1.2%,但钢的最终锰含量实际上都一样(0.07%-0.11%)。因此在当代转炉炼钢工艺条件下(各炉次都有过吹操作),没必要在烧结混合料中使用含锰原料来提高铁水原始锰含量,更合理的作法是冶炼低锰铁。同时为节约低锰铁在转炉炼钢中脱氧的用量, 研究 直接采用锰矿石的效果具有重要意义。对众多炉次进行工业平衡计算所得工艺指标的对比表明,冶炼铁水不添加锰矿石,而在转炉炼钢中添加锰矿石,与用含锰1.13%的铁水炼钢,这两种炼钢法相比,前者每吨生铁可节省锰矿石15.3kg.此外,还可减少锰铁1.3kg/t钢、石灰5kg/t,氧气2.17m3/t的耗量,并可大大缩短吹炼时间。

铁水中硅、锰含量低及无需脱硫,这些条件会改变造渣机理及动力特性,因为这时石灰消耗下降,渣量减少,渣碱度及氧化度增高。在这样的条件下,渣的精炼功能只限于铁水脱磷。这样就能在转炉冶炼本身中多次利用渣,使渣具有很高的精炼能力。

根据这一原则开发出转炉炼钢新工艺,即在转炉炼钢本身中多次(3-5次)利用后期渣(循环造渣)。采用这样的工艺可降低石灰消耗及渣中铁损。及早造就高碱度氧化渣,及使硅、锰含量低可提供钢水深脱磷所需的强劲动力。

降低铁水硅含量可使转炉渣中Si02含量下降,为了顺利脱磷(在钢水中低于0.005%),铁水中的硅含量不得超过0.10%-0.15%。锰含量低使渣中氧化铁补偿作用提高,因而也为深脱磷创造有利条件。

因此,在用低硅、低锰铁水炼钢时,由于渣氧化度及碱度较高及铁水中Si02和Mn含量低,可提供转炉炼钢深脱磷(0.001%-0.005%P)的有利条件。

为配合炉外处理还开发出一种在转炉里预炼钢水的方法,即用氩气对熔池进行脉动吹洗,这样可明显提高精炼效果。

为提高钢水炉外处理的经济性,提出对具体钢种采用一些针对性的炉外处理工艺。

这项工艺的内容是:在转炉里进行以稳定为目的的处理,炼出洁净的标准中间产品,然后进行炉外处理,最终炼出任意复杂成分的优质洁净钢。

但这种高产、经济、灵活的转炉炼钢法有一个极严重的缺陷,即它能处理的废钢比例有限(25%—27%),而且其效果要取决于此工艺自身及补加载能体的热利用率。从理论上说,把排出的CO100%地燃烧成CO2可使炉料中废钢用量达到53%的最高水平。为将废钢比例加大到30%-32%,曾通过往熔池吹惰性气体加强搅拌及在炉内燃尽所排烟气,来强化此项工艺。同时为将炉料中的废钢比例提高到45%-50%及100%,还试验往熔池里加无烟煤和吹入天然气以及从外部另行输送氧气的冶炼方案。增加金属炉料中的废钢用量进行冶炼,这种炼钢法的突出的问题是冶炼周期变长,金属料消耗过高以及生产状况恶化。因此虽然作过大量尝试,但此炼钢法未能得到更大的发展。

3、副枪产品工艺特点或流程

随着转炉炼钢自动化程度的日益提高,采用副枪来探测熔池,已成为获得炼钢过程中熔池内信息变化的最主要手段。

副枪装置的特点有:

(1)功能齐全,外装探头式结构,可根据不同的检测目的,插装不同功能的探头;

(2)采用水冷式结构枪体,有较长的使用寿命,较低的维护费用;

(3)机构安装有多层次的安全措施,运行安全可靠。由于探头质量的不断改进,采用副枪技术后的转炉动态控制,碳、温度的同时命中率,已达到90%以上。副枪的端部可插装各种功能不同的探头,用以测定冶炼过程中炉内温度、成分等信息,经过信号处理单元将获得的各种信息传送至过程计算机。

副枪检测的功能包括:测量钢水温度、测量钢水碳含量、测量钢水含氧量、取钢样和渣样、测量熔池内金属液面位置等。

副枪检测与终点目标动态跟踪控制吹炼终点控制是指控制转炉炼钢过程的进行时间,以保证钢水温度和成分在吹炼结束时符合要求的操作技术。炼钢过程中,在规定的时间之内,副枪开始测温、定碳,并把测到的温度及碳含量值送入过程计算机。过程计算机根据副枪测到的实际值,计算出达到目标温度和目标碳含量所需补吹的氧量及冷却剂加入量,并以副枪测到的实际值作为初值,预测溶池内温度和目标碳含量,当温度和碳含量都进入目标范围时,发出停吹指令,即实现了计算机控制炼钢。由此可见,副枪的检测结果是后期模型修正的依据和基础, 是提高转炉终点目标命中率的一项重要保证措施。

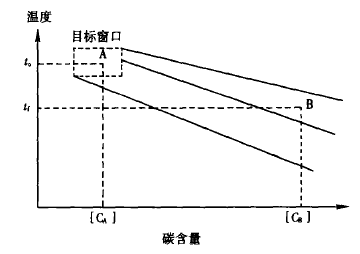

动态控制阶段过程钢水温度与碳含量预测示意图

测量系统的构成

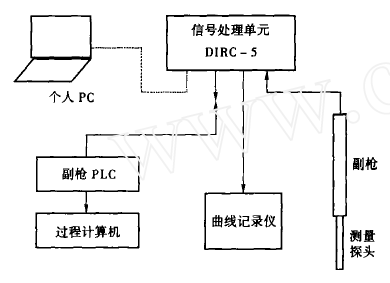

测量系统主要由信号处理单元、副枪控制用可编程序控制器(PLC)、过程控制计算机、曲线记录仪及副枪本体等部分构成。

测量系统的构成图

信号处理单元作为测量系统中的主要部件,担负着测量信号的采集、 分析 和运算功能,必须具备稳定的运行状态和可靠的运算精度,以确保所提供的数据真实准确。

第三节 国内外技术未来发展趋势 分析

转炉炼钢主要通过按一键进行自动炼钢的方法,实现从降氧枪、降罩、加料、氧枪枪位过程控制、副枪测量、自动提枪拉碳的计算机全程控制。

氧气转炉炼钢,炉内反应激烈,冶炼周期短,终点控制一直是个技术难题,如何提高终点碳和温度的同时命中率,减少补吹次数,缩短冶炼周期,提高钢的产量、质量,降低原材料消耗,降低工人劳动强度及成本,是几十年来各国钢铁界都一直致力于 研究 的问题。其中利用计算机进行控制实现自动化炼钢是当前解决上述问题的最有成效的方法之一。

计算机炼钢包括使用静态、动态数学模型的二级计算机控制系统及使用副枪技术或炉气 分析 技术等基础自动化系统两部分。采用副枪计算机炼钢,它不仅可以检测出过程中间某一点的温度、含碳量,而且可以取出样品以及测定氧的活度。目前国内外利用副枪计算机炼钢技术进行过程控制的炼钢厂,其终点碳和温度的双命中率一般水平不小于80%,先进水平不小于90%。

国外发达国家的转炉终点控制技术,目前已进入全自动吹炼控制阶段,其采用的基本方法,主要为副枪法、烟气 分析 法或副枪与烟气 分析 结合法。值得一提的是,由于气体快速 分析 与高精度 分析 技术的突破,目前美国、欧洲、韩国、日本等国的转炉有逐步采用烟气 分析 技术代替副枪控制转炉终点碳的趋势。

副枪系统和静态与动态控制模型为钢材生产商提供了一种必不可少的、经过实践检验证明成熟可靠的LD转炉炼钢过程动态控制设备。国外转炉炉气 分析 动态控制均采用与副枪相结合的技术,具有良好的可修正性和补充性。当入炉条件信息不准确时,副枪与炉气 分析 相结合使用是较合理的选择。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。