第一节 蓄电池PE隔板生产工艺流程 分析

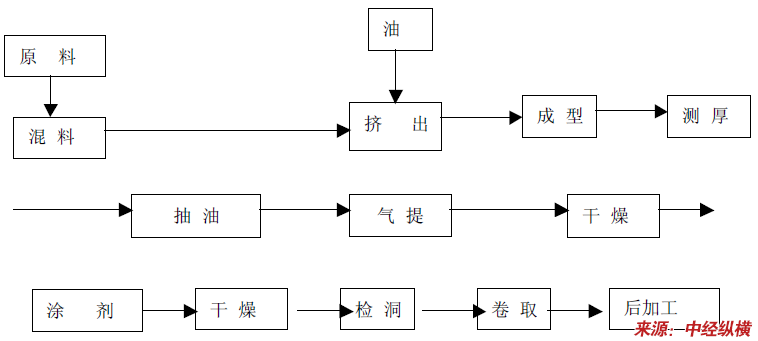

PE 隔板的工艺流程由于其引进技术的不同在流程设计上稍有不同但总的设计原则大同小异基本生产过程见下图:

PE 隔板工艺流程图

各生产流程简要介绍如下:

1、混料

将各种原材料按照生产配方的要求混合均匀使用。由于在PE 隔板的生产中,有大量的二氧化硅及原料油的加入,因此应特别注意混料时间及加料顺序的控制,以确保原料符合要求。

2、挤出成型

将混好的原料利用高精度的喂料器喂送到挤出机中,通过特制的双螺杆挤出机挤出片材,后经成型机压制成型。在此工序,挤出过程有二次加油处理,由于超高分子量聚乙烯及二氧化硅本身并不具备流动性,因此要靠挤出机强制挤出才能连续成型,加油的主要目的是为了降低在成型过程中原料与机械之间的摩擦,改善熔融物的流动性,隔板成型后经测厚仪检测后进入抽油工序进行抽油处理。

3、抽油气提及干燥工序

成型后的PE 隔板由于含有大量的原料油而呈黑色,进入抽油机后,利用化学溶剂(正己烷或三氯乙烯,国内一般使用三氯乙烯)对隔板进行抽油处理,将原料油溶出,从而形成产品所需的孔率。再经气提及干燥处理,将化学溶剂回收利用。

4、涂剂干燥、处理

经过抽油处理的隔板,由于油含量的有效控制,此时已经变成灰色,鉴于蓄电池对隔板润湿性的要求,因此在涂剂工序对隔板涂布阴离子表面活性剂以增加隔板的亲水性,再经干燥处理合理控制隔板的含水量。此工序关键是控制好表面活性剂的涂量,涂量小达不到润湿的效果,涂量过大则会造成隔板在蓄电池中起泡,严重的可能造成整只电池的报废。目前国内生产厂家已经有此方面的严重教训。一般情况下表面活性剂的涂附量应控制在5g/m2 左右。

.5 、检洞卷绕工序

经涂剂后的隔板,经光学检洞仪进行检洞处理并做标记后按照规定长度卷绕成卷。

6、后加工工序

根据客户对产品不同尺寸及加工的要求,将PE 隔板进行分条和裁切处理。

第二节 国外蓄电池PE隔板生产工艺发展阶段比较

目前世界上仅有Daramic、Entek、Jungfer等为数不多的几家公司有成熟的PE隔板生产技术,由于受专利知识产权保护的影响,PE隔板的制造原理、生产工艺一直不为人们所熟悉。

第三节 我国蓄电池PE隔板生产工艺创新历程与途径

由于超高分子量聚乙烯的流动性特点,对于一般的成型机械很难对其进行成型加工,由于物料在螺杆中的状态为“粉料-半固体、高弹性体”的变化过程,为典型的“塞流”机理,实际为强制挤出的过程,普通的单螺杆挤出机根本无法挤出成型。目前国际上通常采用的是特殊设计的双螺杆挤出机,双螺杆挤出机由于两根螺杆互相啮合在一起,具有自洁的功能,并将物料强制挤出。一般情况下,采用同向双螺杆挤出机,这样有效地降低了物料在挤出机中所受的剪切力,避免了超高分子量聚乙烯在螺杆中的降解。目前就世界范围来讲,PE隔板生产用挤出机均为特殊设计的专用挤出机,其对螺杆的排布及材质的要求非常严格。此项技术仅掌握在少数的挤出机制造厂家和PE隔板生产厂家手中。其螺杆的长径比可达36,这在一般的双螺杆挤出机中是不常见的。

第四节 国内蓄电池PE隔板生产设备简介

蓄电池PE隔板生产设备主要有:螺杆挤出机、冷凝器、压延设备、干燥设备等。

1、双螺杆挤出机组的辅机主要包括放线装置、校直装置、预热装置、冷却装置、牵引装置、计米器、火花试验机、收线装置。挤出机组的用途不同其选配用的辅助设备也不尽相同,如还有切断器、吹干器、印字装置等。

2、石油化学工业中用冷凝器使烃类及其他化学蒸气冷凝。在蒸馏过程中,把蒸气转变成液态的装置称为冷凝器。所有的冷凝器都是把气体或蒸气的热量带走而运转的。

3、压延成型是将熔融塑化的热塑性塑料通过两个以上的平行异向旋转辊筒间隙,使溶体受到辊筒挤压延展、拉伸而成为具有一定规格尺寸和符合质量要求的连续片状制品,最后经自然冷却成型的方法。

4、干燥设备又称干燥器和干燥机。用于进行干燥操作的设备,通过加热使物料中的湿分(一般指水分或其他可挥发性液体成分)汽化逸出,以获得规定湿含量的固体物料。干燥的目的是为了物料使用或进一步加工的需要。如木材在制作木模、木器前的干燥可以防止制品变形,陶瓷坯料在煅烧两款干燥设备前的干燥可以防止成品龟裂。另外干燥后的物料也便于运输和贮存,如将收获的粮食干燥到一定湿含量以下,以防霉变。由于自然干燥远不能满足生产发展的需要,各种机械化干燥器越来越广泛地得到应用。

第五节 国内蓄电池PE隔板生产设备应用现状

1、螺杆挤出机应用举例

1)玻纤增强、阻燃料造粒(如:PA6、PA66、PET、PBT、PP。PC增强阻燃等);

2)高填充料造粒(如:PE、PP填充75%CaCO);

3)热敏性物料造粒(如:PVC、XLPE电缆料);

4)浓色母粒(如:填充50%色粉);

5)防静电母粒、合金、着色、低填充共混造粒;

6)电缆料造粒(如:护套料、绝缘料);

7)XLPE管材料造粒(如:用于热水交联的母粒);

8)热固性塑料混炼挤出(如:酚醛树脂、环氧树脂、粉末涂料);

9)热熔胶、PU反应挤出造粒(如:EVA热熔胶、聚氨脂);

10)K树脂、SBS脱挥造粒。

2、蒸发式冷凝器在西方发达国家得到日益普遍应用,在国内的应用中,由于西北地区缺水的实际情况,目前蒸发式冷凝器在西北地区推广和应用较多,宾馆、办公楼、商场等民用建筑和印刷厂、喷漆车间、计算机房等工业建筑及果蔬保鲜、贮藏冷库、温室等农业建筑的冷却空调设备基本都采用了蒸发式冷凝器,啤酒、食品、饮料、制药、石油、化工等 行业 也越来越多的采用蒸发式冷凝器,据一些公司的应用数据显示,其冷凝效果好、节能节水的特点是显而易见的。

3、干燥设备是在许多工业生产中大量应用。多年来已有多种机型用于工业化生产中,如气流干燥器、流化床干燥器、喷雾干燥器、滚筒干燥机、耙式干燥器、冷冻干燥机、红外线干燥及组合式干燥等达几十种之多。

第六节 我国蓄电池PE隔板生产设备技术研发动态

1、蒸发式冷凝器 研究 进展

周景锋等则对蒸发式冷凝技术应用于热泵式海水淡化系统进行了试验尝试,为开拓该技术的应用领域提供了借鉴。史一忠等则分别从不同角度对蒸发式冷凝器换热盘管的防垢除垢方面进行了 分析 和论证。马瑞华等结合了套管式冷凝器和蒸发式冷凝器的优点,设计了一种新型的套管蒸发式冷凝器,它具有节约水流量,节能,传热能力比蒸发式冷凝器更强的优点,更大地利用了换热空间,使得传热能力大大增强。在相同情况下,它的热流密度大约为蒸发式冷凝器的1.5倍。试验证明机组性能系数达4.5~5.0,比现有机组高20%~85%,水泵配置电机功率减少30%~60%。

2、干燥设备发展

Rieter公司推出的新型CENTRO系列离心干燥机用于塑料粒料的脱水和干燥,产量可达22,000 kg/h。

CENTRO系列干燥机设计用于水下造粒和水下拉条切粒,还可用于干燥微型粒子。设备采用坚固的耐磨材料,部件设计精良,如转子装置优化了干燥工艺,降低了能耗,与其他干燥设备相比,可节能达40%以上。其结构紧凑,可以通过干燥机门拆卸转子,所以与市场上的其他设备相比,CENTRO离心干燥机所需的空间极小。

设备的其他优点有:转子提升叶片可更换,从而可使转子组件具有实际上无限的使用寿命;与产品或工艺水接触的所有部件都由不锈钢制成;在未额外增加成本的情况下集成了预脱水斜槽。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。