第一节 自润滑轴承项目界定

轴承用于确定旋转轴与其他零件相对运动位置,起支承或导向作用的零部件。根据国家统计局国民经济 行业 分类目录规定,自润滑轴承属于轴承、齿轮、传动和驱动部件的制造中的轴承制造业。

轴承制造——指各种轴承及轴承零件的制造。包括:滚动轴承、滑动轴承、直线运动滚动支承等;装有或未装有滚珠或滚子轴承的轴承座;轴承盖、轴台、滑动轴及其他轴承箱;轴承零件:滚珠、滚针、滚柱、轴承套、轴承档圈及轴承其他部件。

第二节 自润滑轴承应用领域 分析

1、无油润滑轴承系列

1)无油润滑或少油润滑,适用于无法加油或很难加油的场所,可在使用时不保养或少保养。

2)耐磨性能好,摩擦系数小,使用寿命长。

3)有适量的弹塑性,能将应力分布在较宽的接触面上,提高轴承的承载能力。

4)静动摩擦系数相近,能消除低速下的爬行,从而保证机械的工作精度。

5)能使机械减少振动、降低噪音、防止污染,改善劳动条件。

6)在运转过程中能形成转移膜,起到保护对磨轴的作用,无咬轴现象。

7)对于磨轴的硬度要求低,未经调质处理的轴都可使用,从而降低了相关零件的加工难度。

8)薄壁结构、质量轻,可减小机械体积。

9)钢背面可电镀多种金属,可在腐蚀介质中使用。

目前已广泛应用于各种机械的滑动部位,例如:印刷机、纺织机、烟草机械、微电机、汽车、摩托车与农林机械等等。

2、边界润滑轴承系列

1)承载好,耐磨性能良好。

2)适用于高载低速下的旋转运动、摇摆运动及经常在载荷下启闭频繁而不易形成流体动力润滑的场合。

3)在边界润滑条件下可长期不加油保养,而在过层中加油使轴承使用寿命更长。4)表面塑料层在加工成型时可留一定的余量,装配压入座孔后可自行加工,以达到更好的装配尺寸。

产品主要运用于汽车底盘、冶金机械、矿山机械、水利机械、建筑机械、农用机械、轧钢设备等。

3、金属基镶嵌式固体自润滑轴承

是通用的基础产品,无论高压、低压、高温、低温、有油润滑、无油润滑还是水中润滑,都能适应。产品的基体是高力黄铜,比一般的铜套硬度提高一倍,耐磨性能提高一倍以上。

广泛应用于轻工机械、重工机械、建筑机械、冶金机械、输送机械等,如:连铸机、轧机、注塑机、造纸机、模具导柱、船舶、机床等等。

4、传统的含油轴承

由于具有嘈声低、自润滑的优点,含油轴承已成为计算机CPU风扇轴承的新宠,市场需求量大;另外,随着人们对嘈音的要求越来越高,含油轴承在日常家用电器上的应用也正在扩大。

第三节 自润滑轴承产业发展历程

轴承是伴随人类工业文明的出现而开始步入历史舞台。十六世纪,西方开始兴起了工业革命,到了十八世纪中期,轴承作为独立的机械元件开始出现。到二十世纪初,轴承技术进入了现代发展时期,开始形成了规模庞大的轴承 行业 。进入二十一世纪,轴承已是当代机械设备中举足轻重不可或缺的基础零部件,在国民经济各 行业 应用十分广泛。轴承的主要功能是支承旋转轴或其它运动体,引导转动或移动运动并承受由轴或轴上零件传递而来的载荷,是典型的军民两用、量大面广类型的产品。

我国近代轴承制造业经过了曲折的发展历程,产量和规模一直很小。新中国成立后,我国轴承工业经过了奠基阶段、体系形成阶段和快速发展阶段三个阶段后,形成以哈尔滨、瓦房店、洛阳三大轴承制造基地以及浙江、江苏地区民营轴承企业为主的产业结构。到2005年末,轴承 行业 企业结构又有了新的变化,民营企业的销售收入已占全 行业 销售收入的58.66%,比2002年占全 行业 的40%增长了近20个百分点(资料来源:中国轴承工业协会信息部)。随着民营轴承企业快速发展,这一比例仍将进一步扩大。

随着“十五” 规划 的落幕,我国轴承 行业 已经形成了产品门类基本齐全、生产布局较为合理的专业生产体系,并开始进入向世界轴承工业强国迈进的关键阶段。在建国六十年来,中国轴承工业已取得举世瞩目的成就。

第四节 中国自润滑轴承项目产业发展环境

一、政策法规及标准

1、相关政策

我国轴承 行业 经过六十多年发展,已经进入了多种类型轴承生产企业并进的格局, 行业 市场化程度很高,政府行政管理已相当弱化。目前,政府行政管理主要以颁布相关法律法规及政策,如《促进产业结构调整暂行规定》、《轴承 行业 “十一五”发展 规划 》等对轴承 行业 进行宏观调控。

根据《产业结构调整指导目录(2005年)》和《促进产业结构调整暂行规定》,机械业属于国家重点鼓励发展的二十六个领域之一,而轿车轴承、铁路轴承、精密轴承、低噪音轴承制造属于其中重点发展的产品。

我国《轴承 行业 “十一五”发展 规划 》指出:轴承 行业 在“十一五”期间要坚持以科学发展观统领 行业 发展全局,走新型工业化道路。以市场为导向、企业为主体,推进自主创新和设计制造技术升级,推进大集团、“小巨人”企业建设,提高核心竞争力,提高生产集中度,实现从规模增长型向质量效益型的转变。2010年部分企业产品达到具有国际竞争力的水平,为跻身世界轴承强国行列奠定基础;2020年实现由轴承生产大国迈入世界轴承强国行列的奋斗目标,为加快振兴我国装备制造业作出贡献。

2、相关标准

1)《金属基镶嵌型固体自润滑轴承(衬)技术条件(标准编号:JB/T 10311-2001)》,规定了金属基镶嵌型固体自润滑轴承的定义,分类,抽样,试验方法及标志等要求。 本标准适用于制造金属基镶嵌型固体自润滑轴承。本标准于1988年以JB/JQ 72024—88首次发布,作为 行业 标准是首次发布。

2)《关节轴承 自润滑球头螺栓杆端关节轴承 外形尺寸和公差 (JB/T 5306-2007)》,规定了自润滑球头螺栓杆端关节轴承的外形尺寸与公差。本标准适用于下列结构的自润滑球头螺栓杆端关节轴承:—SQ…C型球头螺栓杆端关节轴承;—SQ…C-RS型球头螺栓杆端关节轴承;—SQZ…C型球头螺栓杆端关节轴承;—SQZ…C-RS型球头螺栓杆端关节轴承;—SQD…C型球头螺栓杆端关节轴承。

3)美国金属粉末工业联合会(MPIF),自1965年发布《粉末冶金自润滑轴承》材料标准以来,先后于1974、1976、1986、1990及1998进行了修订。1998年版比1990年版增加了4个材料牌号,在工程知识方面也增加了一些新内容。

第五节 自润滑轴承项目技术发展现状

一、技术 发展 分析

粉末冶金自润滑轴承于1870年出现于美国。它是最初的压制铜铅合金轴承。近代的粉末冶金烧结青铜轴承于1910年在德国专利中提出,由美国通用电气公司成功地将它制品化,并于1916年获得美国专利。

20世纪30年代初至40年代末,所出现的粉末冶金自润滑轴承有:

1、美国克莱斯勒汽车公司于1930年左右,用粉末冶金法制造了烧结青铜-石墨轴承,适用于中负荷和转速高的工况。

2、烧结铁基含油轴承于20世纪30年代末在德国出现。到50年代,各国的烧结铁基含油轴承发展很快。由于它的成本低和性能佳,在国内外汽车等工业大量使用,并开始取代青铜-石墨轴承。

3、烧结金属-钢材3层金属复合轴承于40年代问世。它由钢材.烧结铜镍合金-巴氏合金3层金属复合而成,此乃烧结金属复合材料发展之始。

20世纪50年代以后,在此阶段,粉末冶金自润滑轴承在工艺技术上的主要发展是:

1、改性塑料-烧结青铜-钢背3层复合材料轴承DU和DX诞生,用于汽车等的自润滑轴承,东风汽车如EQ1092系列汽车等自80年代至今大量装车使用。

2、烧结铜铅合金-钢背双金属轴瓦于60年代诞生。这是粉末冶金自润滑轴承技术的新进展,在东风重型货车EQ1141系列汽车上大量装车使用。

3、烧结铝基含油轴承诞生。1966年美国突破了铝基烧结技术的难关,研制出烧结铝基含油轴承。它具有重量轻、性能优及成本低的特点,在航空、汽车等工业广泛应用。近年来在东风轻型车上批量装车使用。

4、烧结铝铅合金.钢背双金属轴承的出现。70年代初,美国研制出这种轴承(轴瓦)后,英、法、日、德、前苏联等也相继进行了研制和生产,广泛应用于中负荷、轻负荷发动机中,它比使用铜基轴承有明显的技术经济性。

轴承 行业 是一个劳动密集型的产业,更是一个技术密集型的产业。我国轴承 行业 经过多年的发展,已建立了比较完善的 行业 标准、教育培训、技术开发、工艺装备和检测仪器的研发制造等体系,轴承企业的研发能力已得到很大的提高。

二、工艺流程或特点

1、工艺流程

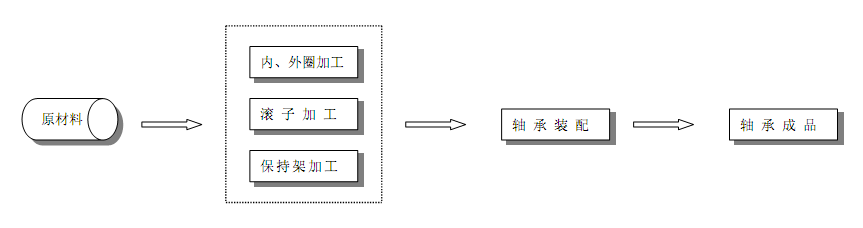

轴承工艺整体流程图

常用自润滑减摩材料轴承的基本制造工艺流程

2、粉末冶金法制造自润滑轴承的特点

与传统熔铸、锻压致密材料比较,它具有如下的特点:

1)在混料时可掺入各种固体润滑剂(如石墨、硫、硫化物、铅、二硫化钼、氟化钙等),以改善该材料的减摩性能;

2)利用烧结材料的多孔性,可浸渍各种润滑油,或填充固体润滑剂,或热敷和滚轧改性塑料带等,使材料更具自润滑性能,减摩性能特佳;

3)优良的自润滑性,使它能在润滑剂难以到达之处和难以补充加油或者不希望加油(如医药、食品、纺织等工业)的场合使用,以达到安全和无油污染的效果;

4)较易制得无偏析的、金属密度差大的铜铅合金.钢背、铝铅合金.钢背等双金属材料;

5)材料具有多孔的特性,能减震和降低噪声;

6)材质成分选择的灵活性大,诸如金属及合金、非金属、化合物和有机材料聚合物等,均可加入使用并获得较理想的减摩性能;

7)特殊用途的减摩材料,如空气轴承、液压轴承、耐腐蚀性轴承等,更发挥了粉末冶金减摩材料的特点。

第六节 自润滑轴承项目产业发展特点

一、周期性阶段

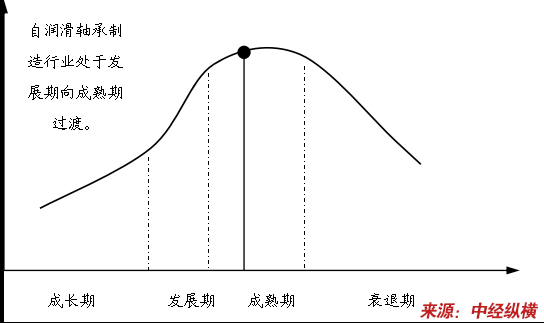

自润滑轴承制造

行业

生命周期判断

二、区域性分布

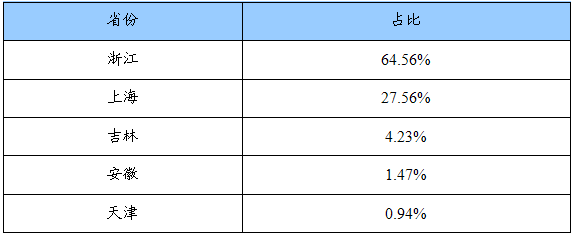

自润滑轴承区域性分布

上表 分析 显示,我国自润滑轴承的生产主要集中在浙江,占全国总产量的64.56%,其次是上海,占全国总产量的27.56%,可见,华东地区成为全国自润滑轴承的主要生产区域,其他地区只有零星少量生产。

三、产业链发展

自润滑轴承分为复合材料自润滑轴承,固体镶嵌自润滑轴承,双金属材料自润滑轴承,特殊材料自润滑轴承,按照不同用途和工矿,选用不同的自润滑轴承。自润滑轴承上游原材料涉及自润滑材料、铁铜合金、复合材料等产业。

自润滑轴承以适应性强、耐磨、经济等优势广泛应用于汽车工业、冶金机械、矿山机械、水利机械、建筑机械、农用机械、轧钢设备等。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。