第一节 高强度石油压力支撑剂产品分类与构成 分析

一、高强度石油压力支撑剂 行业 产品分类标准

高强度石油压力支撑剂根据密度的不同,产品可分为高、中、低高强度石油压力支撑剂三类产品。

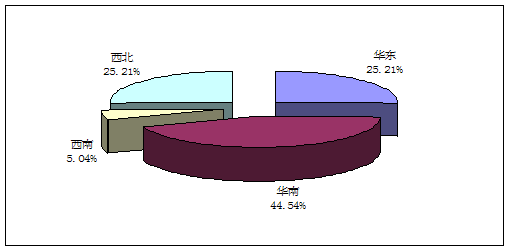

二、高强度石油压力支撑剂产品国内市场份额

高强度石油压力支撑剂产品国内市场份额

第二节 国内高强度石油压力支撑剂产品 技术工艺 应用 分析

目前,我国高强度石油压裂支撑剂技术以攀钢为代表,其产品已达世界先进水平。

攀钢经过2年多科技攻关,利用废弃高炉渣自主研发建成的高钛石油压裂支撑剂生产线顺利实现达产目标,月产量836吨,创该生产线投产以来的最高记录,具备年产1万吨高钛石油压裂支撑剂生产能力;产品质量经美国权威机构检测,达到世界先进水平。目前,该产品已在中石油等企业广泛应用,并远销俄罗斯、哈萨克斯坦、阿塞拜疆等国家,标志着攀钢坚持自主创新,走循环经济道路,开发利用二次资源取得重大进展。

石油压裂支撑剂是石油、天然气低渗透油气井开采压裂施工的关键材料,能有效提高油气产量和延长油井寿命,国际国内市场需求日益旺盛。为实现攀钢高炉渣向再生资源的根本性转变,攀钢抓住市场机遇,于2003年底建成设计产能1万吨的高钛石油压裂支撑剂生产线,并坚持依靠科技创新和技术进步开展达产达效攻关。攀钢生产的高钛石油压裂支撑剂经中国石油勘探 研究 院廊坊分院支撑评价实验室检测,各项性能指标完全达到SY/T5108标准。世界权威支撑剂检测机构——美国STIM—LAB实验室对该产品进行API标准 分析 检验后,认为产品质量可与美国Carbo公司产品媲美,其中高密度、高强度产品已达到世界先进水平。

第三节 国外高强度石油压力支撑剂产品 技术工艺 应用 分析

一、美国

美国是全球高强度石油压裂支撑剂技术领先的国家,目前,国际市场在生产高强度压裂支撑剂处于领先水平的是美国CARBO公司,其产品在69Mpa压力下破碎率≤5%。它是世界上支撑剂生产最大的厂家,堪称是技术力量雄厚,其技术及产品质量目前在国际上处于领先水平,是专业生产支撑剂的厂家,他们采用回转窑生产设备,长度大约40多米,使用了先进的流化床设备造粒,半成品密实度好,表面光滑度高,产品烧结温度1600℃,烧结时间4~5小时。

二、欧盟

欧洲也是世界消耗石油的大户,欧洲各国中德国石油消费量占世界总消费量的40.6%,法国37.9%,英国35.4%。欧洲市场对高强度石油压裂支撑剂的需求处自给外,还有部分需要从美国等国进口。

第四节 我国高强度石油压力支撑剂产品技术应用成熟度解析

现在石油开采大多采用陶粒材料作支撑剂,存在成本高,油水无法分离的缺陷,直接影响石油产量。在石油开采领域,高含水是一个世界性难题。如何实现油水分离和油气分离,是美国、俄罗斯等国多年来都未能解决的世界性技术难题。支撑剂的研发热点即为生产出透油透气不透水的支撑剂,使得原油源源不断地通过支撑剂采集出来,而水仍能保留在油井下,有效地实现油水、油气分离,进一步提高石油开采率,增加石油产量。

第五节 高强度石油压力支撑剂产品 技术工艺 与市场应用关系 分析

压裂技术是改造油气田的重要手段,它是利用人工方法把流体注入岩石基层,以超过地层破裂强度的压力,使井筒周围岩石层产生裂缝,形成一个具有高导流能力的通道。为保持压裂后形成的裂缝开启,油气产物能够顺畅通过,注入颗粒状的支撑剂是重要措施之一。

压裂工艺技术对全世界范围的石油开采起着非常重要的作用,而石油压裂支撑剂是石油压裂工艺技术能否获得成功的关键。高质量的支撑剂可为原油的开采发挥重要的作用。石油压裂支撑剂,是使地层深处岩石裂隙保持裂开状态的支撑物,粒径0.4-0.9mm,有一定圆度和球度。在使用过程中,把支撑剂混入压裂液中,利用高压手段注入深层岩石裂缝中支撑岩层,以提高导油率,增加原油产量。

目前,国内多采用压裂陶粒、石英砂,但它们的强度较低,只能用于浅层油井开采。若将这些支撑剂使用在中深井,将难以承受岩层巨大的压力及地层环境中的各种腐蚀,会大量破碎,破碎率一般在15%-25%,反而阻止了石油的流出,难以满足油井的要求。国际上(如美国)多采用烧结刚玉制品,但这种制品虽然在理化性能上可以满足要求,可是原料来源困难,加工工艺复杂,且能耗大、成本高。

利用丰富的铝土矿资源,配以特殊的辅料,得到的新型支撑剂基本上达到了预期的目的。

1、压裂支撑剂性能

油气井在经过压裂后其增产效果及生产动志取决于裂缝的导流能力。裂缝的导流能力是裂缝传导储层内流体的能力,以压裂支择剂的渗透率与裂缝支撑缝宽的乘积来表示。因此,支撑剂的类型、物理性质及其在裂缝中的分布是影响裂缝导流能力的重要因素。

对支撑剂的性能要求如下:

1)支撑剂要有足够的抗压强度和抗磨损的能力,能耐受注入时的强大压力和摩擦力,并有效地支撑人工裂缝。

2)支撑剂颗粒相对密度要低,便于泵入井下。

3)支撑剂颗粒粒径要符合不同油井的设计要求,一般为0.4-0.8mm。圆度和球度大于0.9,而且颗粒均匀,表面光滑,其蚀度值应小于100°,以获得尽可能高的导流能力。

4)支撑剂颗粒在温度为200℃的条件下,与压裂液及储层流体不发生化学作用.酸溶解度最大允许值应小于7%.

此外,希望货源充足,价格低廉.

压裂一口油井的施工费用需要花费几十万,甚至上百万元,支撑剂的费用在其中占的比例并不大。然而,支撑剂的质量对压裂后的效果起着至关重要的作用,直接影响油井生产的净增收入。

目前常用的支撑剂有石英砂、陶粒和各种树脂包覆的复合颗粒等。其中石英砂的价钱最便宜,相对密度较低,便于施工泵送,因此被大量使用。但是石英砂的强度低、球度差、因而降低了裂缝的导流能力,特别不适用于闭合压力高的深井。用树脂包覆石英砂的复合颗粒,球度有改善,耐腐蚀性可达到较高指标,即使内部的石英砂被压碎,外面包覆的树脂层可以包裹住碎块,保持裂缝的导流能力,是压裂支律剂的一个发展方向,但是目前的产品保质期比较短,造价还较高。用各种材料和不同的加工工艺制造的陶粒,相对密度稍高于石英砂,对泵送条件及压裂液的性能都提出更高的要求,加大了压裂施工时的难度,但是陶粒的球度和圆度远比石英砂好,可达到0.9以上,特别是耐腐蚀性、耐温性以及抗压强度都高于石英砂,因此裂缝的导流能力递减率要低很多.现在己经越来越广泛地被油气田所采用.

采用4种不同类型的支撑剂,预计油井生产半年后得到的净增收入.

可以看出,石英砂价钱最便宜,但由于强度低,不仅初始渗透率低,而且维持压裂缝隙的导流能力的时间也短,因此得到的净增收入就少。不同强度的陶粒施工费用相差不多,但压裂半年后得到的净增收入却有很大区别,所以在条件允许的情况下,应该尽量选用优质的支撑剂。

矾土烧结支撑剂价格为3000元/吨。

2、原材料

1)主料

主要采用铝土矿。贵州铝土矿资源丰富,可以很好的加以利用。一些地区铝土矿的化学成份见表1

2)辅料

为使成品达到预期效果,可以加入不同的辅料进行烧结。

1.TiO2 可以促进烧结,降低烧结温度,大大节约能源。

2.铬铁矿 一种良好的结晶剂,将其添加到原料中能促进烧结,提高支撑剂的的硬度和强度。

3.磁铁矿 化学成分为Fe3O4 ,在炉料中加入铁黑可以调整炉料的氧化铁含量,降低熔融体粘度,改善结晶性能,提高支撑剂的机械强度。

4.硼、磷化硼和其它硼化合物 促使碱从氧化铝中脱除。

3、炉料配比设计

1)配料依据

选取的配料要简单,为满足融体粘度、熔融温度、易结晶、收缩小等要求,本支撑剂采用MgO-A12O3-SiO2系统,以能最终析出α-刚玉晶相为原则,成份点选择在接近α-刚玉的化学成份上,因此主要原料的化学组成应控制。

采用不同的主料与辅料比例对本支撑剂的性能起决定作用。烧结辅料通常占总混合物料重量的30%左右,辅料与主料的最佳配比范围由不同的工艺条件决定。烧结出的支撑剂应有以下要求:

1.支撑剂应具有较高的强度及较低破碎率。

2.支撑剂应具有较好的化学稳定性,尤其耐酸腐蚀。

3.支撑剂的原料应具有较好的烧结性能,能在较低的温度下进行烧结。

4.尽量减小支撑剂的脆性。

2)配料方案

实验中采用的配料方案,由于篇幅所限只列出部分数据,见表2.

3)方案 分析

采用不同的主辅料配比对产品的质量影响很大,特别是在破碎率和密度两个方面。随着主料铝土矿含量的增加,烧结出的球粒强度有很大的提高,破碎率就会大大降低,但球粒的密度会增加,在压裂的过程中沉降速度会增加,严重影响压裂过程的操作,同时产品价格会大大增加。辅料的比例对烧结温度、晶体结构等有很大的影响,采用不同比例的辅料,将得到质量差别很大的产品。

通过我们对生产过程中大量数据的筛选、加工、处理,得到一组最佳工艺参数,,在此参数的基础上加工出的产品经测试得到了很好的效果,并就主要性能与美国两家权威公司作了比较,见表3.

4、成球工艺

本实验采用了特殊的成球工艺,工艺过程为:将混合物料加入到粉碎装置中,粉碎到一定的粒度,再放入到混合装置中,搅动磨成更细的粉末,形成平均颗粒直径<15μm的均匀干粉。加入足量的水,并搅拌混合物,将其打成湿粉,目困料10h,做成球湿粉,并投入成球机中,间歇喷入水雾,当母球出现时,,间歇、交替加入干粉和水雾,严格控制干粉和水雾的加入量与时间,使母球逐渐达到规定的尺寸。做好的球粒在100-300℃温度下烘干,直到球粒中水份含量<3%,最好<1%。最佳烘干温度175-275℃,烘干时间30-60 min。

5、结晶、退火工艺

结晶及退火过程在隧道窑中进行。分选达到圆度要求的球粒,在常温下放入隧道窑中进行烧结。在烧结的过程中要严格控制烧结的时间和温度,见图1,烧结温度控制在1360℃,烧结时间为2 h.退火采取随炉自然冷却的方法。

6、支撑剂理化性能

1)物相组成

在偏光显微镜下可观察到α-刚玉微晶相占55.5%-82.5%,17.5%-45%为残余玻璃相。

2)粒度组成,球度和圆度

本实验制成的95%以上的支撑剂颗粒,粒度范围为0.45-0.9 mm,其中0.45-0.75 mm约占4%左右,0.75-0.85 mm约占8%左右,0.9 mm约占83%左右,符合支撑剂所要求的粒度指标。96%以上的球粒,圆度和球度为0.9,符合美国石油协会API R-60球度及圆度的推荐标准。

3)破碎率

根据API R-60推荐的试验方法,进行10次支撑剂破碎试验,经检测,平均破碎率为4.1%,优于APR-60的推荐标准值10%。

4)化学稳定性

支撑剂的化学稳定性主要以耐酸性来评价,本支撑剂在酸中的溶解度为4.54%,优于API R-60的推荐标准值5.5%.

7、结论

石油和天然气开采中为了提高产量要使用大量的压裂支撑剂颗粒,高质量的陶粒支撑剂对提高油井的经济效益有重要的作用.充分利用我国富有的高铝矶土资源, 研究 改进陶粒支撑剂制造的工艺技术,是一件有意义的工作。支撑剂的性能取决于它的化学组成和微观结构因此,优选原料和改进粉体加工工艺可以有效地提高支撑剂的质量。以铝土矿为主要原料,配以特殊的辅料制成的炉料,经熔化、特殊的成球及热处理等工艺过程研制成的新型支撑剂,能满足压裂工艺对支撑剂技术指标的要求,为中深油井压裂提供较优良的支撑剂。

第六节 不同类型生产工艺优缺点比较

压裂工艺技术对全世界范围的石油开采起着非常重要的作用,而高强度石油压裂支撑剂(a High Strength Proppant)是石油压裂工艺技术能否获得成功的关键。高质量的支撑剂可为原油的开采发挥重要的作用。石油压裂支撑剂,是使地层深处岩石裂隙保持裂开状态的支撑物,有一定圆度和球度。在使用过程中,把支撑剂混入压裂液中,利用高压手段注入深层岩石裂缝中支撑岩层,以提高导油率,增加原油产量。

目前,国内多采用压裂陶粒、石英砂,但它们的强度较低,只能用于浅层油井开采。若将这些支撑剂使用在中深井,将难以承受岩层巨大的压力及地层环境中的各种腐蚀,会大量破碎,破碎率一般在15%-25%,反而阻止了石油的流出,难以满足油井的要求。国际上(如美国)多采用烧结刚玉制品,但这种制品虽然在理化性能上可以满足要求,可是原料来源困难,加工工艺复杂,且能耗大、成本高。

利用河南丰富的铝土矿资源,配以特殊的辅料,通过在郑州大学非有机材料实验室测试,结合SY/T5108-1997标准和本企业标准Q/KHT001-2006,这种新型支撑剂已经达到了预期的目的。在松辽盆地的应用中,效果明显优于其他产品。

1、原材料

1)主料

主要采用资源丰富的河南铝土矿,铝土矿的化学成份见表1.

表1铝土矿化学成分

单位:%

| Al2O3 | SiO2 | TiO2 | Fe2O3 | MgO | CaO | Al2O3/SiO2 | 其它 |

| 55-71 | 7-16 | 2.5-3.8 | 1.5-19 | <1.0 | <1.0 | 3.4-9.7 | 15-25 |

2)辅料

为使成品达到预期效果,可以加入不同的辅料进行烧结。

1.TiO2可以促进烧结,降低烧结温度,大大节约能源。

2.铬铁矿一种良好的结晶剂,添加到原料中能促进烧结,提高支撑剂的的硬度和强度。

3.磁铁矿化学成分为Fe3O4.在炉料中加入铁黑可以调整炉料的氧化铁含量,降低熔融体粘度,改善结晶性能,提高支撑剂的机械强度。

4.硼、磷化硼和其它硼化合物促使碱从氧化铝中脱除,从而降低酸溶解度。

2、炉料配比设计

1)配料依据

选取的配料要简单,为满足融体粘度、熔融温度、易结晶、收缩小等要求,本支撑剂采用MgO-A12O3-SiO2系统,以能最终析出α-刚玉晶相为原则,成份点选择在接近α-刚玉的化学成份上,因此主要原料的化学组成应控制。

采用不同的主料与辅料比例对本支撑剂的性能起决定作用。烧结辅料通常占总混合物料重量的30%左右,辅料与主料的最佳配比范围由不同的工艺条件决定。烧结出的支撑剂应有以下要求:

1.支撑剂应具有较高的强度及较低破碎率。

2.支撑剂应具有较好的化学稳定性,尤其耐酸腐蚀。

3.支撑剂的原料应具有较好的烧结性能,能在较低的温度下进行烧结。

4.尽量减小支撑剂的脆性。

2)配料方案

实验中采用的配料方案,由于篇幅所限只列出部分数据,见表2.

表2 配料方案

| 配方编号 | 配料组成 | |||||

| 铝土矿 | 铬铁矿 | 磷铁矿 | TiO2 | 硼砂 | 其它 | |

| 1 | 80-85 | 1-5 | 1-4 | 0.5-1.5 | 1-5 | - |

| 2 | 72-82 | 2-7 | 5-9 | 0.5-1.5 | 1-5 | 1-5 |

| 3 | 68-78 | 10-14 | 5-9 | 0.3-0.7 | 1-3 | 1-5 |

| 4 | 68-78 | 10-14 | 5-9 | - | 1-3 | 1-5 |

3)方案 分析

采用不同的主辅料配比对产品的质量影响很大,特别是在破碎率和密度两个方面。随着主料铝土矿含量的增加,烧结出的球粒强度有很大的提高,破碎率就会大大降低,但球粒的密度会增加,在压裂的过程中沉降速度会增加,严重影响压裂过程的操作,同时产品价格会大大增加。辅料的比例对烧结温度、晶体结构等有很大的影响,采用不同比例的辅料,将得到质量差别很大的产品。通过我们对生产过程中大量数据的筛选、加工、处理,得到一组最佳工艺参数,在此参数的基础上加工出的产品经测试得到了很好的效果,并就主要性能与美国两家权威公司作了比较,见表3.

表3 陶粒支撑剂性能对比表

| 支撑剂名称物理性能 | 测试样品 | USA HSP | USA Carbo Prop |

| 粒径(≥0.63mm) | 67.31 | 80 | 40.36 |

| 视密度/g•cm3 | 3.39 | 3.52 | 3.22 |

| 浊度(NTU) | 52.70 | 28.3 | 32.47 |

| 圆度 | 0.9 | 0.9 | 0.8 |

| 球度 | 0.9 | 0.9 | 0.8 |

| 酸溶解度/% | 4.54 | 2.59 | 4.29 |

| 抗破碎率/% | 4.10 | 1.01 | 3.45 |

| 导流能力/μm2•cm | 54.8 | 72.66 | 37.2 |

3、成球工艺

本实验采用了特殊的成球工艺,工艺过程为:将混合物料加入到粉碎装置中,粉碎到一定的粒度,再放入到混合装置中,搅动磨成更细的粉末,形成平均颗粒直径<15μm的均匀干粉。加入足量的水, 并搅拌混合物,将其打成湿粉,困料10h,做成球湿粉,并投入成球机中,间歇喷入水雾,当母球出现时,间歇、交替加入干粉和水雾,严格控制干粉和水雾的加入量与时间,使母球逐渐达到规定的尺寸。做好的球粒在100-300℃温度下烘干,直到球粒中水份含量<3%,最好<1%.最佳烘干温度175-275℃,烘干时间30-60min.

4、结晶、退火工艺

结晶及退火过程在隧道窑中进行。分选达到圆度要求的球粒,在常温下放入隧道窑中进行烧结。在烧结的过程中要严格控制烧结的时间和温度,见图1,烧结温度控制在1360℃,烧结时间为2h.退火采取随炉自然冷却的方法。

5、支撑剂理化性能

1)物相组成

在偏光显微镜下可观察到α-刚玉微晶相占55.5%-82.5%,17.5%-45%为残余玻璃相。

2)粒度组成,球度和圆度

本实验制成的95%以上的支撑剂颗粒,粒度范围为0.45-0.9mm,其中0.45-0.75mm约占4%左右,0.75-0.85mm约占8%左右,0.9mm约占83%左右,符合支撑剂所要求的粒度指标。96%以上的球粒,圆度和球度为0.9,符合美国石油协会API R-60球度及圆度的推荐标准。

3)破碎率

根据API R-60推荐的试验方法,进行10次支撑剂破碎试验,经检测,平均破碎率为4.1%,优于API R-60的推荐标准值10%.

4)化学稳定性

支撑剂的化学稳定性主要以耐酸性来评价,本支撑剂在酸中的溶解度为4.54%,优于API R-60的推荐标准值5.5%.

6、结 论

以铝土矿为主要原料,配以特殊的辅料制成的炉料,经熔化、特殊的成球及热处理等工艺过程研制成的新型支撑剂,能满足压裂工艺对支撑剂技术指标的要求,能分别为浅井压裂和中深油井压裂提供较优良的支撑剂,有较大的经济效益和社会效益。部分油田对本产品的初步应用实践就无可争辩地说明了这一点。

7、产品系列

15Mpa、20Mpa、35Mpa、40Mpa、52 Mpa、69 Mpa、86Mpa、102Mpa和树脂陶粒,其中15Mpa 20Mpa 35Mpa 40Mpa等系列为超低密度陶粒;52 Mpa、69 Mpa为中密度陶粒;86Mpa、102Mpa

为超高强度、较高密度陶粒;树脂陶粒是根据压裂工艺的特殊要求开发的新型高端产品。

1)超低密度压裂支撑剂

(是指体积密度小于或等于1.50,视密度小于或等于2.70特制人造压裂支撑剂)

15Mpa 20Mpa 35Mpa 40Mpa是针对松辽盆地的地质特点,为吉林油田和大庆油田研制的超低密度压裂支撑剂,产品性能特别符合大庆油田的特质,其体积密度和视密度均进行了限定。抗碎能力上也增加了技术指标。产品各项指标均优于其它厂家产品。20Mpa 和 40Mpa的闭合压力的实验数据见表4和表5

表 4

| 粒径范围(㎜) | 体积密度GG | 视密度 | 破碎率% |

| 0.90-0.45(20/40目) | ≤1.50 | ≤2.70 | ≤5 |

| 1.25-0.90(16/20目) | ≤1.50 | ≤2.70 | ≤14 |

表 5

| 立径范围(MM) | 体积密度GG | 视密度 | 破碎率% |

| 0.90-0.45(20/40目) | ≤1.50 | ≤2.70 | ≤16 |

| 1.25-0.90(16/20目) | ≤1.50 | ≤2.70 | ≤25 |

2)86Mpa、102Mpa高端产品

(1)86Mpa、102Mpa是适合各种油田中深井压裂使用的优良支撑剂 ,其性能指标在同类产品中居于领先位置。目前在国内只有少数几家公司能够生产此类产品。

(2)树脂系列支撑剂,以其低密度、低破碎率、高导流性等突出优点,越来越受到广泛关注,是我公司研发的又一新型高端产品,目前可以根据定单进行批量生产。

8、执行标准

1)按照本企业标准Q/KHT001-2006严格检验产品;本企业标准未涉及到的技术指标与相关要求按SY/T5108---1997 行业 标准执行。

2)各项性能指标的实验方法按SY/T5108---1997

行业

标准执行。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。