第一节 产品技术发展现状

1、采用优质炼焦煤在常规焦炉中制备铸造焦

原料煤的选择是铸造焦制备的关键环节,在国内的铸造焦制备 研究 初期,制备铸造焦的原料煤均选择优质炼焦煤的配煤方案,如冶金工业部鞍山热能 研究 院和煤炭科学 研究 总院,自1982年起,至1987年,分别研制成功了镇江一级铸造焦、临汾一级铸造焦、保定二级铸造焦、薛城二级铸造焦、涟源一级铸造焦、北京焦化厂二级铸造焦、丰城一级铸造焦、柳林一级铸造焦、古县一级铸造焦等,而山东海化集团采用六六型焦炉,通过控制升温条件制备出特级铸造焦。在这一阶段,由于机械 行业 的发展需要,国家计委大力倡导,一些炼焦企业在原有的焦炉上采用传统的炼焦工艺进行铸造焦的的生产,尽管这一阶段很少考虑优质炼焦煤的资源合理的和可持续的利用,但还是有力地奠定了中国铸造焦制造业的基础。

2、采用捣固炼焦工艺制备铸造焦

炼焦用煤最重要的特性是要求具有一定的粘结性。目前中国强粘结性煤的资源有限,而捣固炼焦工艺可多用弱粘结性煤,少用强粘结性煤,通常情况下,普通工艺炼焦只能配人气煤35%左右,而捣固炼焦工艺与普通顶装煤工艺相比,由于提高了装炉煤密度,使煤粒间距离缩短,可充分利用利用煤的粘结性,故不仅可提高约20%的高挥发分气煤的用量,而且还可适量配人过去认为不能炼焦的弱粘结煤、不粘煤和无烟煤等煤种。因此捣固法炼焦不失为一种扩大煤源的炼焦工艺。

中国气煤的灰分含量一般在6%-8.9%之间,捣固焦炉可以多配气煤,必然降低铸造焦炭的灰分和硫分,因此,采用捣固焦工艺有利于提高铸造焦的质量。加之捣固焦工艺可以正常应用于常规焦炉,使得原用于冶金焦生产的焦炉容易转产铸造焦,并使铸造焦生产大型化。

在国内,80年代末,北京煤炭化学 研究 所为镇江焦化厂成功地研制出了一级铸造焦,其配煤方案为:徐州气煤40%;山家林肥煤20%;石油延迟焦30%;其他焦粉、沥青等10%,完成了以大同气煤为主的铸造焦制备的实验 研究 ,其配煤方案为:大同煤40%;兑镇煤40%;抬头煤和焦粉20%,所采用的工艺均为为捣固焦工艺。抚顺化工厂采用捣固焦工艺,在配煤方案为:龙凤煤40%;开滦煤20%;铁厂煤20%;石油焦15%;焦粉5%的情况下生产出二级铸造焦。淄博市焦化煤气公司在66型焦炉捣固炼焦改造后采用30%气煤、40%焦煤、20%的石油延迟焦、5%焦粉、5%沥青的配比,试制出一级铸造焦。王燕芳等以宁夏的焦煤作为炼焦试验主要原料,配人优质碳质添加剂,用5kg试验焦炉研制出优质铸造焦。

山西省冶金设计院近几年也开发了热回收捣固式清洁型焦炉,由此可见,利用捣固炼焦方法不但可以生产优质铸造焦,而且具有扩大原料范围和多配气煤或弱粘结煤及降低生产成本的优势。

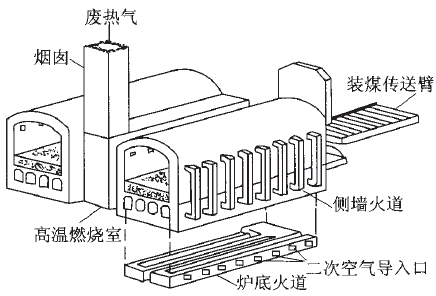

在国外,近年来,西方发达国家针对焦炉老龄化加剧和环境保护日趋严格的现实,积极研制开发了一些新的炼焦技术,无回收炼焦技术就是其中的一种,PACTI是由美国宾夕法尼亚焦炭技术股份有限公司(Pennsylvania Coke Technology,Inc)发明的。1980年,PACTI技术得以进一步改进,1990年,PACTI技术被引人墨西哥,并于1992年建立了生产能力为6300t/a的试验厂。该项技术的主要特点是对环境的污染很小,建厂投资相对较少。其结构简图如图1所示。早期的PACTI技术,炼焦煤人炉后,是在自然堆积密度下成焦。后来,为了提高焦炭强度,采取在入炉煤中添加无烟煤、焦粉、型煤以及对人炉煤捣固等措施。结果表明,以对人炉煤捣固最为有效。采用相同品质的炼焦煤,增加捣固工艺后,焦炭热性质指标可提高25%-30%。

PACTI技术炼焦炉示意

另外,印度塔塔钢铁公司以本国高灰分、结焦性差、煤阶低、活性组分少、岩相不均、难以洗选的炼焦煤与澳大利亚煤配合,采用捣固炼焦工艺成功生产出符合本国标准的焦炭。

捣固焦工艺非常适合铸造焦的生产,特别是使用挥发分较高,粘结能力不强的气煤,适合目前的制备铸造焦煤的资源特点,也适合中国的国情。

第二节 产品工艺特点或流程

1、铸造焦产品工艺

1)中国的铸造型焦工艺

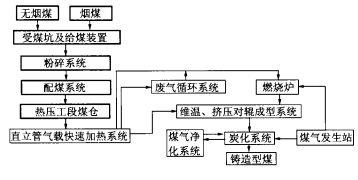

铸造型焦工艺主要有热压型焦工艺、冷压型焦工艺和氧化型焦工艺。我国早在90年代就先后在山西大同、宁夏石嘴山及内蒙古乌达建成了3座铸造型焦厂,均采用热压成型、竖式炉炭化工艺。以乌达铸造型焦厂为例,该厂设计能力4万t/a,以无烟末煤和粘结煤为原料,用气体热载体加热混合料,进行热压成型,半成品进入竖式炭化炉干馏,炭化时间16h,生产铸造型焦的块度80mm,每块重450~500g,产品质量达到国标规定的一级焦和特级焦水平,该厂以无烟煤和烟煤按7:3比例。制备热压铸造型焦工艺流程如下图所示。

热压铸造型焦工艺流程

冷压型焦工艺在国内主要有2种,其共同特点是:原料多以无烟末煤、粘结性煤为主,并配入部分添加料及粘结剂。区别是采用的炭化炉不同,一种是内热式斜底炉,另一种是外热式斜底炉。

2)德国的铸造型焦工艺

(1)BF铸造型焦工艺:原料为90%的焦粉和10%的煤焦油沥青,将小于lmm的焦粉,以热废气为流化介质,在输送过程中,将焦粉加热到适当温度,在混料机中与喷入的沥青乳化剂混合,混捏后在对辊机或冲压成型机上成型,型块在砂熔炉310oC下,氧热处理25h,即得铸造型焦。主要质量指标为:灰分6%~8%,挥发分22%,硫分0.88%,气孔率41.2%,转鼓强度M1022.6%。

(2)BFL是德国的另一种双组份热压型焦工艺。用热的半焦粉与黏性煤混合,使黏性组分达到最佳软化温度420~480oC时,在对辊成型机上成型,经600~850oC热闷处理即得铸造型焦。

3)波兰Iehwp铸造型焦工艺

波兰Iehwp铸造型焦工艺是使用高挥发分弱黏煤或不黏煤经脱挥发分后作原料,工艺分3个段进行:

(1)煤在800oC以上温度下炭化,将得到的焦炭或半焦粉碎到小于3~4mm;

(2)得到的低温焦油经蒸馏后取得的重馏分作黏结剂;

(3)成型后,在200~300oC或更高的温度下,在隧道窑内用含氧气体进行型块氧热处理,对850g的型块处理9~12h,即得型焦,型焦块度为140mmx112mmx75mm,M4083%、M1012%、水分2%、挥发分7%、灰分85%、硫分0.7%。

波兰Ichwp铸造型焦工艺在1983年曾经被中国引用在大同煤的氧化铸造型焦的研制项目上,最终制备出符合波兰一级的氧化铸造型焦。

4)日本的铸造型焦工艺

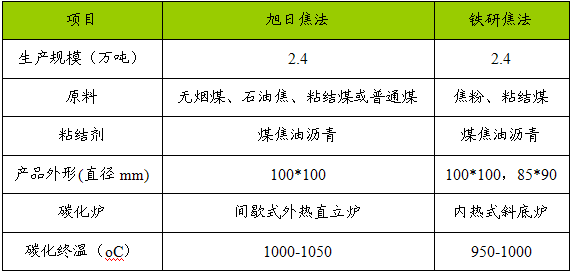

日本采用的旭日法是以烟煤、粘结煤或一般煤、石油焦为混合配料,经冲压成型进行炭化。铁研法是用焦粉和粘结性煤相配合压制成型并进行炭化炼焦,这两种方法都是成功的。

日本铸造型焦的生产规模、原料和工艺

5)韩国铸造型焦工艺

韩国三千里石炭株式会社生产铸造型焦,以无烟煤、主焦煤、石油延迟焦及焦粉为原料,用中温煤焦油沥青作粘结剂,冲压成型。产品规格为115mmx115mm,中心带孔。炭化方式为内热式斜底炉。生产一级或特级铸造型焦。

2、工艺参数对铸造焦制备技术的影响

1)原料煤粒度

原料煤的粒度也是影响铸造焦质量的因素,俄罗斯顿涅兹焦化厂 研究 了小粒度煤料的预筛分对铸造焦质量的影响,结果表明,粒度(小于3mm)在74%-75%时焦炭强度较好,粒度大于78.7%和小于73%时,耐磨强度M1。明显下降原料粒度处于最佳粒度分布时,制得型块可达最大显密度,从而得到型块抗压强度最大。高密度高强度型块在炭化时,由于煤颗粒之间具有最小空隙体积,粘结剂在煤粒表面分布均匀,利用充分,可增加原料颗粒间的粘结力,因而可获高质量型焦。粒度及其分布对型焦质量的影响程度因粘结剂种类及添加量、试验用粒度取值和成型方法不同而有一定差别。土耳其Yanik等用造纸废液粘结剂制造褐煤冶金型焦采用的最佳粒度为0.5mm。杨志明等对0.25mm一大于2.Omm的4种成型粒度进行试验,得出原料煤粒度为0.5lmm时,型焦强度较高。文献表明配料中若有炼焦煤存在时,则炼焦煤的粒度是影响型焦的主要因素,细粒炼焦煤有助于型焦强度的提高。Taylor在 研究 褐煤半焦制型焦的影响因素时认为粘结剂配比和粒度共同影响型焦强度,当粘结剂加人量为18%-20%,粒度组成为0.3-0.45mm时,制成的型焦强度最好。以非炼焦煤半焦制型焦时,加人同样粘结剂时,粒度越小,越有利于制备高强度型焦佐佐木正树等认为用高挥发分煤炼焦时,调整原料的性质与粒度,粘结性好的煤粒度小于0.6mm,有利于制备高强度型焦。

2)型块尺寸和形状

对于铸造型焦而言,高挥发分弱粘煤用于成型和炭化时,由于快速炭化使型焦内部发生龟裂,解决的办法是改变型块尺寸和形状。渡壁提出制枕形型块时,可假设a,b,。是围成该枕形块的最小体积的长方体,其中a为最长边的长度,b为中间长边的长度,。为最短边的长度。如果制成的形块同时满足以下2个条件,即:时,型块炭化后很少或基本无裂纹产生,从而获高强度焦炭。渡壁等还提出可在圆柱形型块表面开通孔,其开孔率占总型块体积的10%,这样不仅干馏时型块破损率下降,而且还可缩短结焦时间。

3)碳化条件

干馏条件如最终干馏温度、升温速率等对铸造焦强度影响很大。随干馏温度升高,型块挥发分降低,因此必须在高温下干馏才能获得低挥发分、高强度的铸造焦。升温速率对铸造焦质量的影响也很大,干馏温度相同时,加热速率越慢,铸造焦强度越高,加热速率的影响在较低干馏温度下尤为显著,因此,在低温情况下,特别是在原料煤挥发分释放速度较大的温度区间内,控制较慢的升温速度是制备质量较好的铸造焦的有力保证。

第三节 国内外技术未来发展趋势 分析

综上所述,铸造焦的生产规模和质量的提高受地区的资源条件和环境法规的限制和制约,世界各国在资源、法规和技术水平上存在程度不同的差别,因此,各国对铸造焦制备 研究 的侧重点不同。在国外,人们由于对环境的要求较高,不少国家更依赖于高质量铸造焦的进口,以满足本国机械制造业的发展和需求,个别铸造焦生产规模较大的国家对铸造焦制备 研究 的趋势是,无污染、大型化的型焦新工艺,选用的原料多为焦粉,优质无烟煤、添加剂和粘结剂,受资源稀缺性限制,未来的铸造焦制备 研究 必定会更趋向于对原料煤的选择、更先进的铸造焦制备工艺方面的 研究 。

在国内,一方面,由于对铸造焦制备 研究 起步较晚,一些焦化企业对于生产铸造焦还没有足够的技术储备和生产经验,而另一方面,由于资源的稀缺性和国家的能源政策的调整,在经济利益驱动下,国内的铸造焦生产企业必定会在现有的冶金焦生产技术情况下,转产或增产铸造焦,因此,未来几年内,采用常规焦炉的捣固焦工艺制备铸造焦将极有可能成为铸造焦制备技术的重点。在原料选择上,会更趋向于多配用高挥发分的、弱粘结性烟煤,因为国内的高挥发分的、弱粘结性烟煤除粘结能力不足以外,其他指标更适合铸造焦的原料要求,而粘结能力的不足恰好可以通过捣固工艺或配煤手段解决。再以后对铸造焦制备的 研究 则会向以无烟煤、焦粉和弱粘结煤半焦为主,辅以添加剂、粘结剂的型焦工艺及设备方面发展,直至达到或超过国际先进水平。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。