第一节 产品技术发展现状

现代钢丝绳制造技术具有如下特点:股绳之间及股中钢丝之间保持一定间隙;股绳中不同规格钢丝的优化搭配;在设计阶段预先设置股捻制工艺参数目标值及波动范围;注重 研究 股、绳捻距之间匹配关系;增大捻距部分减小三角股钢丝绳使用初始伸长;相邻层股绳排列呈点、线复合形式;绳股加工工艺方法呈多样性;注(填)塑等特殊生产工艺使用日趋广泛。

1、股绳之间、股中钢丝之间保持间隙设计新思想

通常强调钢丝绳中股绳、股中钢丝应均匀紧密捻制,这也是结构参数设计的基础。英国、德国、美国、日本、加拿大等一些世界钢丝绳生产强国,通过大量试验得出:传统股、绳紧密捻制设计理论不利于钢丝绳使用寿命的提高,从而建立了股绳之间、股中钢丝之间应保持适当间隙的设计新思想,并且广泛用于生产实际,例如:波莱顿特殊绳芯石油钻井钢丝绳、神钢D一F三角填料电铲钢丝绳、美钢联“虎牌”注塑电铲钢丝绳。对股、绳(含绳芯)进行包覆处理或在股绳之间添加充填物,其主要目的之一就是为保持股绳之间的合理间隙。事实上,保持间隙的设计思想在一些技术标准中已有提示,不过并未引起一般设计者的足够重视。如DIN3051/4-72(钢丝绳基本原则交货技术条件》标准第5.5.4条规定:“即使在新钢丝绳承受载荷的状态下,绳股间的间隙一般也是有利的,而对于动绳则特别有利”。国内某用户就蒂森提供密封钢丝绳表面出现缝隙问题提出质量异议,厂商派员到现场观察后做出能够保证使用寿命的承诺。虽然不知原始设计之初衷,但从敢对产品使用效果进行担保看,其关于缝隙 研究 、认识的深度非同一般。

为全面提升产品质量,咸阳石油钢管钢绳厂引进国外先进钢丝绳生产制造技术。通过多次交流、探讨、 分析 外方提供的技术资料,其设计思路非常明确:股绳之间、股中钢丝之间保持合理间隙,绝不是可有可无,而应该象对待钢丝绳直径、整绳破断拉力(或钢丝破断拉力总和)那样,将间隙作为进行结构参数设计考虑的约束条件之一其实,强调保持间隙的设计思想,目的在于利用间隙来减小股绳、股中钢丝产生相互运动时的摩擦,以求尽可能把摩擦损伤钢丝表面而对钢丝绳使用寿命的不利影响降低到最小程度。

间隙 研究 成果的取得与应用充分说明:传统紧密捻制的设计思想已经发生变化。

2、强调股绳不同规格钢丝性能的优化搭配

钢丝绳进行破断拉力试验,不仅可以准确测试其实际承载能力,也更接近使用工况,所以,几乎所有标准都将其作为必检项目之一(有时也给出钢丝破断拉力总和)。钢丝绳破断拉力不仅取决于其结构、直径及股、绳捻制质量,而且取决于钢丝尺寸和抗拉强度。显然,在一定范围内,只要能够保证钢丝绳直径,可以通过调整钢丝尺寸或抗拉强度对其承载能力进行控制。虽然钢丝绳主要功能是承受拉伸载荷(这也是按照抗拉强度进行分级的主要原因),但由于在使用期间还要经受反复弯曲、挤压、摩擦、冲击和震动等复合载荷,所以,钢丝不仅应具有一定的抗拉强度,而且还应保持较好的韧性,以满足使用安全的需要。根据钢丝生产难易程度及在股绳中所处位置不同而对其性能(主要是抗拉强度)进行优化匹配,在理论上不仅可行,并且有益于提高钢丝绳实际使用寿命。双强度电梯钢丝绳就是这种设计思想应用例证之一。对日本6x25Fi+IWR一25、B种(相当于1770MPa)钢丝绳拆股发现:不同规格钢丝平均抗拉强度分别为1670MPa和1870MPa.ISO/CD10425《石油夭然气工业用钢丝绳—最低要求和验收条款》标准和奥地利线材公司分别给出的钢丝绳强度匹配方法。这实际是不同强度级别钢丝进行组股思想在标准或规范上的体现。

GB/T8918-1996(钢丝绳》标准第5.1.1.3条规定:“…同直径钢丝应为同一公称抗拉强度,不同直径钢丝允许采用相同或相邻公称抗拉强度(中心钢丝和填充丝除外),但应保证钢丝绳最小破断拉力或最小破断拉力总和…”。显然,“允许”一词的使用,似乎标准并不主张采用不同公称抗拉强度钢丝进行组股。

3、重视钢丝绳工艺设计

(1)精确设计结构参数

为便于生产管理,力求尽可能将制绳钢丝规格数量压缩到最少,所以,标准一般规定了钢丝公称直径尺寸间距(通常为0.05mm或0.10mm)。其实,对于钢丝绳这种由多根具有一定尺寸、品质、形状钢丝按照一定规律排列组成的特殊构件,减少其元件数量,对于保持其合理的结构是不利的。因为钢丝直径设计误差、生产制造误差及组合累计误差,都会影响钢丝绳使用寿命。正因为如此,在制造技术水平先进企业,强调钢丝生产规格一定要满足设计需要,而不是设计需要迁就简化生产。

将6x36SW+IWR,6x35W十FC钢丝绳国外设计配丝与GB1102-74《圆股钢丝绳》标准进行对比发现:就主股钢丝规格数量而言,前者均比后者多一种。按照引进技术首次生产的6x36SW+IWB-60电铲钢丝绳,实际使用寿命能够达到国内同类产品领先水平,精确的结构参数设计起到了重要的保证作用。

(2)预先设豆股、绳捻制参数A标值与波动范围

当钢丝绳结构参数确定后,捻股时主要控制钢丝尺寸,股径靠压线模保证,一般不规定股径偏差,在合绳工序才严格控制钢丝绳实际尺寸,因为它是最终产品的必检项目。其实这种管后不管前的做法是不合适的。这基于:对股径偏差不进行控制,从理论上无法保证钢丝绳直径实际偏差;捻股时,即使钢丝直径偏差得到控制,实际股径还受模具尺寸和压线模夹紧程度的影响。因此,控制钢丝绳直径,必须从生产丝、股、绳每个阶段抓起。引进钢丝绳制造技术强调,从设计阶段,就应给出股、绳预期控制目标值和相应波动范围,模具制作、过程控制要严格按照设计要求进行,不能顺其自然。例如:捻制1x7股,一般认为股径等于中心钢丝直径加2倍外层钢丝直径,并按此尺寸设计压线模,其实情况并非如此。

事实上,在生产中由于采用的技术标准不同,有可能导致钢丝绳直径允许偏差范围不同,自然存在实际尺寸满足标准而并不能满足使用的潜在隐患。例如,GB/T8918-1996《钢丝绳》标准与APISpec9A《钢丝绳规范》,前者因钢丝绳结构、规格而异,偏差范围为0~+8%,而后者为-1%~+4%(公制)或0~+5%(英制)。显然,如果用户使用石油机械是按照API标准尺寸系列设计的,那么,按照前一标准采购的钢丝绳有可能无法使用。

鉴于钢丝绳实际直径对其使用寿命的重要影响,在设计阶段对股、绳尺寸进行早期控制,特别是预置控制目标及波动范围就显得特别必要。这不仅是对用户负责的思想在设计阶段的体现,也是在维护制造企业自身的利益,同时有助于钢丝绳设计技术水平的提高。

另外,引进技术预先设置股、绳捻制参数目标值与波动范围的对象并不仅仅限于股、绳直径,还包括捻距。

4、 研究 股、绳捻距之间匹配关系

捻距倍数是钢丝绳设计、生产的重要参数,一般企业,由于对二者之间合理匹配关系缺乏足够的理论 研究 与成功实践,在具体实施过程中,选择的随意性较大。而股、绳(包括绳芯)之间捻距合理的匹配关系,是钢丝绳生产重要技术 研究 课题之一。例如,波莱顿为求某一结构、用途钢丝绳的最佳生产工艺参数,不惜花费相当大的人力、物力和财力进行各种试验,重视程度可见一斑。该公司曾经在1989年、1996年、1997年不同时期向国内两矿务局提供过6x35W+FC-50钢丝绳,从产品质量证明文件看,捻距波动范围0-1mm。这一重要技术参数数年间保持设计不变,不仅反映了产品制造工艺水平的稳定性,而且体现着制造基础理论的 研究 成果。

由于股、绳捻距倍数不仅影响到生产作业效率,而且关系丝(股)尺寸、性能捻制损失、整绳破断拉力、钢丝之间接触应力、股对绳芯抱紧程度、钢丝绳可挠性、与匹配轮槽接触状态及伸长等一系列与钢丝绳承载能力和使用寿命密切相关的问题。所以,对二者之间匹配关系的 研究 、试验,国外予以高度重视,其实,这也是在为不断改进产品质量寻求重要的理论和实践支持。

5、增大捻距、部分减小三角股钢丝绳使用初始伸长

国内用户普遍反映,与进口产品相比,国产三角股钢丝绳因初始伸长大而导致调绳次数频繁。对进口产品质量证明文件进行了 分析 ,并对部分实物进行了测试,结果发现:进口三角股钢丝绳捻距倍数要明显大于国内产品。虽不排除因可能使用预张拉工艺而导致捻距倍数增大的可能,但从其与国内采用捻距倍数之间存在的数差看,直接采用较大捻距,也可能是一种部分减小钢丝绳使用初始伸长的有效工艺措施。

6、相邻层股绳排列呈点一线复合形式

鉴于结构对钢丝绳使用寿命所具有的重要影响,所以,利用结构变化来改进产品质量的技术 研究 步伐一直就没有停止。钢丝绳结构由点接触到线接触再到面接触的发展演变过程,正是这种思想在实践上的成功体现。由于产品使用工况条件千差万别,在以综合性能最大限度满足实际使用效果为目标的思想指导下,钢丝绳结构品种日渐丰富多彩,因为不存在万能的钢丝绳。

7、组绳股加工工艺方法呈多样性

一般情况下,构成钢丝绳的股绳均采用捻制工艺生产,即股绳加工工艺呈现单一性,但目前又出现捻制工艺股与压实工艺股进行组合的新形式。

将捻制股绳与压实股组合成绳,是考虑了各种工艺股绳各自所具有的特点与不足,追求优势互补。压实股钢丝绳与捻制线接触股钢丝绳相比,具有整绳破断拉力高、与匹配轮槽接触面积大的技术优势,但可挠性较差,操作不便,而捻制线接触股钢丝绳与之正好相反。采用压实股与捻制线接触股复合组绳,且将压实股置于外侧,并与内层股绳呈点接触排列,将会得到一种使用安全系数较大、耐磨性较好、比较柔软、使用操作比较方便的钢丝绳。

基于对钢丝绳综合性能的不断追求,引起钢丝绳相邻层股绳排列方式与组绳股加工工艺不断改进,在延长产品使用寿命的同时,也给其结构式的准确描述带来相当大的困难,这一现实问题已经引起业内人士的注意。

8、特殊生产工艺使用日趋广泛

随着钢丝绳使用工况变化和对延长产品使用寿命的不断追求,通过改变结构、提高钢丝品质所显示的效果,有时似乎并不理想,迫使钢丝绳制造企业寻找新的生产工艺。从目前情况看,主要集中在填(注)塑、包覆工艺和压实工艺两大类别。

从技术角度 分析 ,采用填(注)塑或包覆处理工艺,目的在于减震、减磨、增强耐蚀性和保持股绳之间合理间隙,而采用压实工艺则主要是为了提高钢丝绳破断拉力、增加股(绳)与匹配轮槽接触面积。两类工艺的共同目的都集中在进一步提高钢丝绳使用寿命,只是实现的技术途径不同而己。

填(注)塑、包覆和压实工艺对提高钢丝绳使用寿命产生了显著效果,尽管该类工艺的使用还不十分普及,但发展势头强劲。事实上,在我国煤炭、港口、冶金、勘探等 行业 ,已经有美国、英国、德国及日本等国生产的填(注)塑钢丝绳、压实钢丝绳、压实股钢丝绳,使用效果理想。例如,进口大型露天电铲钢丝绳,公认填(注)塑工艺产品最佳。

第二节 产品工艺特点或流程

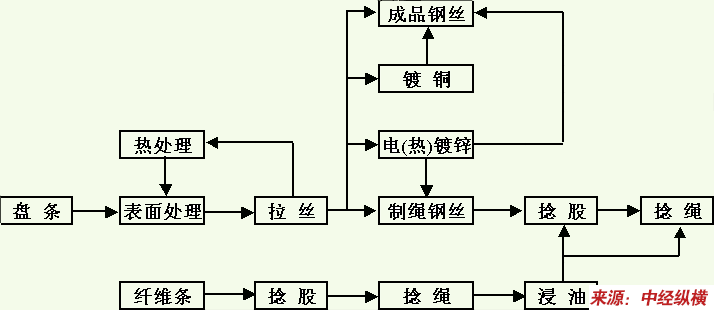

钢丝绳是用多根制绳钢丝(光面或镀锌的)经过一定规则捻制而成。其工艺与一般产品相比,有工艺技术较为复杂、机械性能要求较高、生产管理要求严格、工艺设计比较复杂等特点。其工艺具有混合式流程生产的特点。

钢丝绳工艺流程

第三节 国内外技术未来发展趋势 分析

1、瓦林吞被复式钢丝绳结构特点

西鲁式、瓦林吞式、填充式是线接触钢丝绳的基本结构形式,当钢丝绳运用两种或两种以上结构时,被称为“混合式”或“复合式”,如6×36SW,8×41SFi,9×49SWS等。混合式线接触钢丝绳给钢丝绳结构设计者提供了广阔的空间。美国RR-W-410D标准列出的相关结构为钢丝绳结构设计与 研究 提供了具有实用价值的内容。

混合式线接触钢丝绳结构呈现多样性,用途具有宏观上的广泛性和具体使用方向上的针对性。瓦林吞被复式钢丝绳应纳为混合式线接触钢丝绳范畴。德国相应技术标准又称其为瓦林吞-复合式,通常采用WV表示,具有纤维(FE)或纤维包复钢制绳芯(SESU)两种。瓦林吞被复式钢丝绳的结构特点:(1)绳股外层钢丝根数多于次外层钢丝根数,可能这是称其为包复式钢丝绳的原因之一;(2)绳股次外层钢丝呈瓦林吞结构方式排列;(3)瓦林吞被复式钢丝绳有别于西-瓦类钢丝绳的最主要的一点是股绳外层钢丝与次外层钢丝根数不相同,即外层钢丝占横截面积的比例高。

德国对瓦林吞被复式钢丝绳有较多 研究 ,相应的国家标准对这类钢丝绳均有陈述。DIN21254/3起重钢丝绳分类技术标准列出相关技术参数,见表2。DIN3065圆钢丝绳直径8~56mm,钢丝的公称抗拉强度分为1570MPa,1770MPa两种级别。

2、SFi类钢丝绳的应用效果

加拿大生产的股结构为(12+12+6F+6+1)的8股注塑电铲钢丝绳20世纪90年代被国内煤炭 行业 专家定义为8×37类钢丝绳,实为8×37SFi+[(8×7)+(8×7)+1×7]结构钢丝绳。

(1)8股钢丝绳使用性能优于6股钢丝绳,得到推广应用。美国钢公司倡导“合理择绳、善用钢绳”,这一理念已逐渐被国外线材制品企业认可。公司的电铲钢丝绳为系列产品,根据不同的使用条件,主推股结构为SFi类钢丝绳。

在提铲钢绳、铲满和缩回钢丝绳、拉铲提升钢丝绳和拉铲钢丝绳等用途方面,原来推荐使用不同规范的钢芯,6×SFi(21),6×SFi(25),6×SFi(41),6×SFi(49),6×SFi(55)等结构钢丝绳。从20世纪80年代均被改为股结构相同的8股钢丝绳。

(2)钢丝绳加缓冲衬垫后,抗疲劳性能大为提高。加拿大钢丝绳 行业 与NORADA技术中心经过5年的测试表明:8×37SFi类钢丝绳中加缓冲衬垫后疲劳次数最高,注塑的为前者的55%,普通8×37钢丝绳的疲劳次数仅为加缓冲衬垫的28%,可见辅料在钢丝绳中的作用十分突出。

我国注塑、加缓冲衬垫技术与国际水平相差较大。该类产品是我国进口钢丝绳的主要品种之一。钢丝绳注塑技术虽被国内几个钢丝绳生产的大型骨干企业列为科技攻关项目,但是项目进展及阶段性成果不尽理想,用户积极推广应用的急切心情往往得不到有力的回应。贵州钢丝绳集团公司的注塑钢丝绳已批量应用于煤炭 行业 。

(3)SFi类钢丝绳的研制被发达国家关注,P&H电铲用神钢钢线的D-F卷扬钢丝绳中列出SFi(41)(股结构为1+8+8+8F+16)和SFi(49)(股结构为1+8+8F+16+16)结构的钢丝绳。

我国钢丝绳生产制造企业未能全面地 研究 钢丝绳发展态势,如SFi,WV类钢丝绳很少进行系统 研究 。企业多满足于维持低档次钢丝绳的简单再生产,市场处于低价位的恶性竞争。等效于API9A-76标准的SY5170-石油用钢丝绳技术标准也曾列入6×49FiS+IWR结构钢丝绳,但国内钢丝绳企业很少生产该种结构钢丝绳,几乎无一家企业产品样本列出SFi,WV类钢丝绳。

3、三股异型股钢丝绳

三股异型股钢丝绳适用于超高压输变电线路强力架线施工、矿山开采、港口提升、工程机械、油田抽汲作业等。国内企业也称此类钢丝绳为三股少扭转(SN)钢丝绳。日本、加拿大是较早 研究 开发这类钢丝绳的工业发达国家,也是我国输变电工程公司一度进口该类产品的主要货源国家。甘肃送变电工程公司曾使用过加拿大进口的M3×7—8.0mm钢丝绳。宁夏电力建设安装公司曾使用从日本神钢钢线工业株式会社进口的3F(a+40)—26mm钢丝绳。股绳结构为0+8+16+16,钢丝绳整绳破断拉力为600.224kN。

日本神钢钢线工业株式会社列入产品样本的产品:U3×SeS(39),股结构a+9/45+15,钢丝绳直径6~28mm;U3×SeS(48),股结构a+12/18+18,钢丝绳直径14~40mm。

德国迪帕的3V×30S压实钢丝绳直径6~34mm,抗拉强度为1960kN,金属密度系数0.6648,捻制因数0.8500。

3×19S压实钢丝绳是被美国石油学会APISec9A《钢丝绳规范》列入的产品,具有不松散、耐磨损的特点,可有效地克服普通结构钢丝绳在油田抽汲作业中易打扭现象,使用寿命是常用规格6×19S+FC钢丝绳的2~3倍。国内已批量生产3×19S压实钢丝绳,并在长庆油田、四川油田试用中取得阶段性成果。国内钢丝绳生产已用5×7类压实钢丝绳实施了有效的替代,使用寿命成倍提高,被油田用户和石油机械企业认可,逐渐形成竞相购买的态势。

4、旋挖钻机用钢丝绳系列

旋挖钻机是发达国家普遍使用的桩基工程机械。德国、意大利、荷兰、日本、新加坡等国家生产的旋挖钻机各自形成独立的产品体系,配用的钢丝绳虽然结构有异,但都是结构先进的钢丝绳。

(1)德国宝峨公司旋挖钻机的主要型号有BG15,BG20,BG22,BG36,BG40,BG50,BG60,所用的钢丝绳的主要结构为18×7+2×(7×7)+7×7+SE(8+8+1),也有的配用德国DIEPQ1318Z结构钢丝绳。中铁14局设备租货公司进口的BG40旋挖钻机,随机配用的主、辅卷扬用钢丝绳均为16×(6+1)+6×(6+1)+6×(6+1)+9×(6+1)+SE结构钢丝绳,直径分别为22mm和36mm。中铁20局进口的BG22,BG25旋挖钻机,随机配用的为DIEPA1318Z结构钢丝绳,BG25旋挖钻机主卷扬钢丝绳直径32mm。

(2)意大利旋挖钻机配用6×36SW+IWR压实钢丝绳。B125型旋挖钻机的主卷扬钢丝绳直径为25mm。

(3)日本住友旋挖钻机配用4V×40SW压实钢丝绳。SD20S-2型旋挖钻机的主卷扬钢丝绳直径为20mm。

(4)国内使用进口旋挖钻机的企业,延用随机配用钢丝绳的结构、规格。在软淤泥质土层、粘土层等低强度土石混合层桩基工程施工时也有采用6×19+IWR,18×7+IWR,6×36SW+IWR等结构钢丝绳的现象。也有的用户准备在日本进口的旋挖钻机上试用同规格的4V×39S压实钢丝绳。

5、独立绳芯结构的多样性

钢丝绳的绳芯分为纤维芯和钢芯。钢芯又分为独立的绳芯(IWR或IWRC)和钢丝股芯(IWS)两种。钢丝绳的独立的绳芯结构通常为7×7。随着钢丝绳用途更加广泛,国内外钢丝绳结构设计以前所未有的速度向前发展。瑞土FAZER公司、法国欧洲钢缆公司等一批国际著名的金属制品企业的产品体系中,相当数量产品的结构突破了原有钢丝绳结构设计基本理论和产品体系,结构设计独特、新颖。作为钢丝绳结构设计重要内容的独立绳芯结构设计呈现多样性和复杂性的特点。

(1)简单结构的绳芯。日本神钢钢线工业株式会社生产的粗直径钢丝绳IWRC8×WS(36)构成为7×19+8×[1+7(7+7)+14],独立绳芯结构为7×19。意大利Redaeli公司8×41SW金属芯钢丝绳结构为8×(16+8/8+8+1)+IWRC(7×19)或工业IWRC(7×19W),独立绳芯7×19或7×19W。

(2)复合结构的绳芯。日本神钢钢线工业株式会社IWRC8×EWS(S2)钢丝绳结构为WS(36)+8×S(19)+8×[1+7/9+(9+9)+18],独立绳芯WS(36)+8×S(19)。德国DIN5881-1—90石油工业钢丝绳和索传动钢丝绳8×19S,其独立绳芯为1×19+8×7。ISO2408—85一般用途钢丝绳特性中A5.1钢丝绳8×36WS,A5.2钢丝绳8×41WS,两类结构钢丝绳的绳芯:(1+8+8/8+16)+8×7。瑞士FAZER公司电梯钢丝绳8×19S+IWRC,独立绳芯为1×19W+8×7。法国欧洲钢缆公司8×25FW,8×36WS,8×46WS类钢丝绳,独立绳芯为1×7+4×19S/4×7。为改变钢丝绳内钢丝接触状态,减少内应力。进一步提高钢丝绳使用寿命,德国在起重钢丝绳中还较多地使用纤维包覆钢制芯(SESU),如德国蒂森钢丝绳公司的7×40WV+SES-U钢丝绳。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。