第一节 产品技术发展现状

1、强力旋压技术

强力旋压简称为强旋。强旋工艺主要依靠坯料厚度的减薄来实现成形,坯料外径基本保持不变。在进行强力旋压时,旋轮加于坯料上的压力要比普通旋压时大得多,坯料的变形情况和普通旋压时也不大相同,在普旋过程中,坯料厚度变化不大但直径变化很大—由大变小或由小变大,而在强旋过程中,坯料直径基本保持不变,但厚度变化很大—由厚变薄。因此强力旋压又称为变薄旋压。从工艺过程 分析 看,强力旋压属轴向拉延,变形区材料处于二向或三向压应力状态,因而可产生较高的变形程度。

根据旋压件的类型和金属变形机理的差异,强力旋压可分为锥形件强力旋压一剪切旋压和筒形件强力旋压一挤出强旋两种。前者用于加工锥形、抛物线形、和半球形等异形件,而后者用于筒形件和管形件的加工。有时这两种方法联合运用,加工各种复合形零件。强力旋压工艺利用旋轮对连同芯模一起转动的管状或平板毛坯施加压力,并沿毛坯经线方向进给,使得金属沿经线方向流动,相当于金属在旋压过程中得到了轧制,从而使制件性能提高。

2、脱脂处理技术

钢桶的脱脂选用C1-364G脱脂剂。车间脱脂贮槽的容积设计为4m3(4000L)。

⑴建浴(4000L):

加清水至槽的3/4,升温到约40℃;慢慢加入100kg C1-364G脱脂液,慢慢搅拌;然后加清水至4000L,加热到55~60℃。

⑵处理条件:

碱度27 PT

温度55~60℃

时间 2min

⑶检验方法:

10ml处理液,加5滴酚酞指示剂,用0.05mol的H2SO4滴定液滴至粉红色消失,消耗滴定液的毫升数即为碱度点。

⑷补给与调整:

如果对处理液进行检验后,发现碱度低于处理条件所需的碱度,需要添加C1-364G脱脂液,每添加8kg,则槽液的碱度可上升1PT,如果添加药剂后,脱脂效果仍不好转,此槽液已经老化,需要更换。

3、磷化处理技术

钢桶涂装前处理磷化剂选用PB-L47磷酸锌被膜成膜剂。车间磷化槽容积为4m3(4000L)。

⑴使用药剂:

PB-L47建浴剂、PB-L47补给剂;

无水碳酸钠(苏打)、促进剂131。

⑵检测用药品及器材:

酚酞、溴酚蓝指示剂;

0.1mol的NaOH滴定液;

0.042N高锰酸钾、50%硫酸试剂;

50ml褐色及白色移液管、试纸。

⑶建浴(4000L):

清水加至磷化槽八成满,边搅拌边加入PB-L47建浴剂280kg;保持搅拌,加入预溶于20L水的4.0kg无水碳酸钠,加清水至液量4000L并充分搅拌;检测处理液的酸度;开始处理前,加入不敷出3kg促进剂131,并使之与处理液均匀混和。

⑷处理条件:

总酸度 30±2点

游离酸度 3.5±0.5点

酸比(总酸度/游离酸度) 8.5~10

促进剂浓度2.0±0.5点

温度50~55℃

时间2min

⑸补给与调整:

总酸度:持续进行磷化处理,处理液浓度会下降,主要表现为总酸度下降,需定期检测并经常保持规定的总酸度。可用PB-L47补给剂调整总酸度。每增加6.4kg补给剂,总酸度约上升1点。

促进剂浓度:即使不进行磷化处理,促进剂浓度也会因时间效应而降低。开始处理前须进行浓度检测并调整至规定的浓度。可添加促进剂调整浓度,按使用量,在4000L的磷化槽中每添加1.5kg促进剂,浓度上升1点。

游离酸度:如游离酸度变动,可用苏打调整。在4000L磷化槽中,每添加212g苏打,游离酸度下降0.1点。

第二节 产品工艺特点或流程

钢桶的生产工艺可分为几个步骤:首先是钢板的裁剪,顶、底盖与封闭器的冲压,然后是桶身的卷制、焊接,接下来需要扳边、涨筋、压波纹,最后是边缘倒圆使桶底盖与桶身结合,喷漆之后钢桶制作完成。

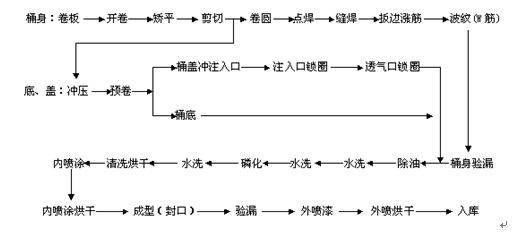

1、200升闭口钢桶卷板生产线工艺方案

200升闭口钢桶卷板生产线工艺流程图

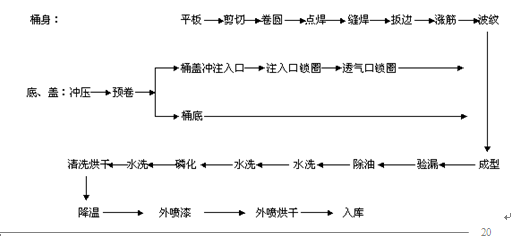

2、200升闭口内喷涂钢桶平板生产线工艺方案

200升闭口内喷涂钢桶平板生产线工艺流程图

第三节 国内外技术未来发展趋势 分析

1、电阻焊质量控制技术

保证电阻焊接头质量,提高其可靠性的核心就是在生产过程中运用先进的手段和设备实施质量控制。特别是由于点焊工艺运用的广泛性、重要性和具有代表性,点焊质量控制技术始终是电阻焊领域 研究 的前沿和热点。

点焊过程是一个高度非线性、有多变量耦合作用和大量随机不确定因素的过程,具有形核过程时间极短,处于封闭状态无法观测,特征信号提取困难等自身特点。这就造成焊点质量参数无法直接测量,只能通过一些点焊过程参数(焊接电流、电极间电压、动态电阻、能量、热膨胀电极位移、声发射、红外辐射和超声波等)进行间接的推断,这就极大影响了点焊质量监控的准确性和可靠性。

经过较长时间的探索和实践, 研究 者已获得如下共识:发展多参量综合监测技术是提高点焊质量监控精度的有效途径,即充分利用监测信息,采用合理的建模手段,建立合理的多元非线性监测模型并使该模型能在较宽条件内提供准确、可靠的点焊质量信息,是质量控制技术关键。 研究 表明,利用神经元网络理论、模糊逻辑理论、数值模拟技术及专家系统等可望解决真正的点焊质量直接控制,将点焊质量控制技术的 研究 推向一个新高度。

2、混气喷涂技术

混气喷涂是空气喷涂和无气喷涂结合的产物。空气喷涂质量较好,但涂料浪费较大,成膜较薄;而无气喷涂效率较高,涂料浪费较低,成膜较厚,但效果稍差。混气喷涂就是在这种基础上产生的。混气喷涂是将涂料加上一定压力(压力低于无气喷涂),使涂料自身能够雾化,同时加上较小的空气压力(一般不高于2公斤)使其彻底雾化,该过程实际上是二次雾化的过程。 此工艺方法用于钢桶涂装,不仅容易实现自动化大批量快速生产,而且漆膜质量也易保证,是钢桶涂装工艺方法的发展方向。