第一节 羽肠粉基本生产技术、工艺或流程

目前,我国的羽毛粉加工企业普遍采用的方法是高温高压水解法。

高温高压水解法根据主要设备及供热方式的不同分2种,一种是蒸汽高温高压水解法,利用锅炉产生热蒸汽对水解罐中的物料进行加热;另一种是导热油高温高压水解法,利用热导热油对水解罐中的物料进行加热。蒸汽高温高压水解法的加工设备主要有锅炉、蒸汽水解罐、蒸汽烘干罐、粉碎机等。

生产工艺流程为:羽毛→预处理(除杂脱水)→高温高压水解→烘干→羽毛粉成品

具体如下:

①将羽毛清洗除杂、脱水,控制羽毛含水量25%~35%,如果水分含量太高,则蒸汽用量大;如果水分太低,则出现水解不均匀,有夹生或烧焦现象。

②将羽毛投入水解罐中,密闭通蒸汽,根据生产经验,蒸汽压力0.45MPa、持续时间60min为最佳水解条件,水解效果最为理想。

③放料进入烘干,出成品,颜色呈浅褐色,胃蛋白酶消化率可达到65%以上。

由于各地气候及羽毛的来源不同,选择的加工参数也不同,如羽绒厂提绒后的鹅(鸭)毛片、羽梗比较多且质地坚硬,生产出的羽毛粉蛋白可达到89%,但加工时蒸汽压力、持续时间都相应延长。导热油高温高压水解法目前在小型羽毛粉加工企业中应用较普遍。该加工方法的主要加工设备为一轴转夹层罐,夹层内有320号导热油,炉口在机正下方,炉火直接加热外壳,导热油温度能达到300℃,通过导热油均匀地将里外壳加热,将原料加热,原料受热水分逸出变为蒸汽,蒸汽逐渐产生压力,在中心轴的搅拌下将原料水解蒸熟,水蒸气排完后再运转一定时间,原料即被烘干,然后卸料再经粉碎即为成品。导热油水解罐将羽毛粉水解、烘干一次完成,不需要用锅炉,其投资少、成本低、工艺简单、容易操作。但温度和压力难以控制,产品质量不稳定,如果温度过高出现烧焦,温度过低则出现夹生现象。由于导热油温度过高引起蛋白质严重变性,尤其是对热敏感的Cys损失最大,Lys和Met也受到不同程度的损失,有的产品胃蛋白酶的消化率不足45%。

第二节 羽肠粉新技术研发、应用情况

较高温高压水解法较新的方法是酶解—水解法和生物发酵法。

1、酶解—水解法

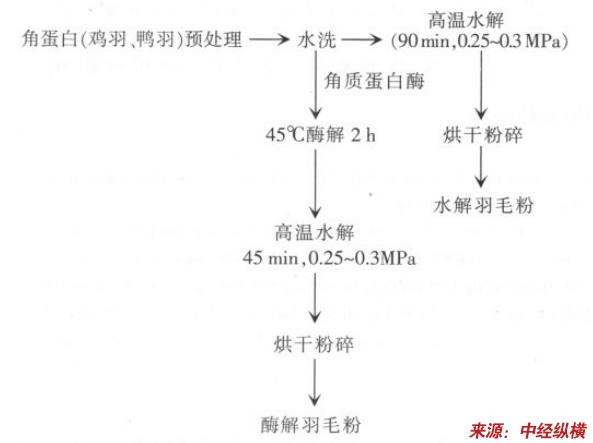

酶解羽毛粉是将酶解法和水解法相结合而形成的。酶解过程所用的酶制剂为角质蛋白酶,部分企业利用自己培养的高产角质蛋白酶菌种来生产粗酶液;大部分企业直接购买商品角质蛋白酶。酶解—水解法生产工艺流程为:

①装料,向羽毛加工罐中添加50%的待加工羽毛原料,控制羽毛含水量达到40%左右,温度控制在50℃左右。②加酶,选用角质蛋白酶,添加量为干羽毛原料量的3‰。用50℃左右温水将酶粉溶解后加入罐中。③加还原剂,选用焦亚硫酸钠,添加量为干羽毛原料量的8‰。用塑料桶中取30kg水,把焦亚硫酸钠加入水中,边加边搅拌,当焦亚硫酸钠溶解后,立即倒入水解罐中。④第1阶段酶解,酶解温度控制在45℃,酶解时间2h。⑤第2阶段酶解是在第一阶段酶解结束后,充分搅拌混匀,再加入剩余的另一半原料,不断地进行搅拌。当继续酶解2h后,羽毛的大部分羽枝断裂,羽梗被软化。⑥高温水解,将水解罐扣盖密闭,开始加温加压,当压力达到0.25~0.3MPa(温度120~125℃)时,开始计时水解45min。⑦放料进入烘干罐,冷却,粉碎,检测(消化率、蛋白质含量、水分、灰分),包装成品。

酶解羽毛粉由于加工温度低,加工时最高温度不超过125℃,其氨基酸基本不会被破坏,经检测饲料中8种必需氨基酸含量均高于普通高温高压水解羽毛粉,改善了羽毛氨基酸的平衡性;酶解羽毛粉的胃蛋白酶消化率可达到85%以上,使羽毛粉的营养价值明显提高,该产品在市场上价格也提高10%左右,比较受饲料生产企业的青睐。

2、生物发酵法

生物发酵法可提高羽毛粉的消化率、氨基酸平衡率及改善适口性,逐渐成为羽毛粉加工的首选方法。分解羽毛角质蛋白的微生物在自然界普遍存在,科研人员从长期堆积的羽毛堆中选育出一种以羽毛为碳源和氮源大量生长的地衣芽孢杆菌(BL-1),对水解羽毛粉发酵3d,可使胃蛋白酶消化率提高到90%。

具体过程为:①菌种活化培养基:羽毛粉20g/L,玉米粉10g/L,K2HPO41g/L,KH2PO40.4g/L,NaCl0.4g/L,pH值为7.2。

②菌种扩培:麸皮40kg,水解羽毛粉60kg,水80kg,搅拌均匀,按2%接入BL-1的液体菌种,于30℃培养2d。

③一次发酵:用培养好的种子液一次性接入混合原料(羽毛粉1.4t,棉粕0.5t,麸皮0.1t),水分控制在30%~35%,常温发酵2d,中间每隔6h翻料一次。

④二次发酵:将经一次发酵的混合原料按0.2%比例接入EM菌种,进行堆积厌氧发酵3~4d。发酵出来的羽毛粉,有淡淡的酒香味,适口性好,并且使棉粕中棉酚含量降低80%以上。

利用BL-1和EM发酵处理羽毛粉后,形成一种由动物蛋白、植物蛋白和菌体蛋白构成的复合型蛋白原料,蛋白质含量为70%以上,胃蛋白酶的消化率达到90%。经 研究 表明,用加入1%赖氨酸的生物发酵羽毛粉,可完全替代猪料中的鱼粉,可替代肉鸡饲料中70%的鱼粉。发酵羽毛粉为饲料工业的发展提供了优质的蛋白原料,得到广大饲料企业和养殖企业的认可,为饲料企业生产升级换代羽毛粉产品提供了一种可选的加工方法。

3、其它加工工艺

羽毛废弃物的处理除了上述的几种常用的工艺外,还有挤压膨化法、熔炼法等。其中膨化法主要是利用高温高压和高剪切作用,使羽毛在减压膨化中破坏角蛋白的空间结构。刘家永等(2003)曾利用膨化-水解复合工艺制取可溶性羽毛蛋白,试验探索的最佳工艺条件为膨化温度160℃,转速120r/min,压力0.4Mpa,碱水浓度0.1%,水解时间1.5~2h,此种工艺加工而成的蛋白粉在动物体内消化吸收率为90%左右。

第三节 羽肠粉国外技术发展现状

目前国外也主要以高温高压水解法为主,同时进行其他方法的 研究 。

第四节 羽肠粉技术开发热点、难点 分析

传统的高压蒸煮水解发需要长时间蒸煮羽毛,而长时间蒸煮羽毛不仅需要消耗的大量的能量,而且会产生许多不利效应,如一些热敏氨基酸经持续蒸汽加热而破坏,某些氨基酸的消化率则因过度的蒸汽加热处理而降低。这些缺陷一直激发着 研究 者们探索水解羽毛的替代方法。

第五节 羽肠粉未来技术发展趋势

羽毛粉加工产品的营养价值取决于加工工艺,选用合理的加工工艺,充分释放出羽毛粉的营养成分、减少加工损失,提高产品的胃蛋白酶消化率,具有巨大的经济和社会效益。高温高压水解法、酶解—水解法和生物发酵法是当前饲料企业普遍采用的羽毛粉加工方法,而生物发酵法代表了羽毛粉深加工的发展方向。

综合目前国内外此领域的 研究 进展,今后的 研究 从以下几个方面着手:

1、筛选能够高效分解羽毛角蛋白的菌种。可以通过检测培养基或发酵液中的可溶性蛋白的含量以及角蛋白酶活性来进行菌种的初筛和复筛;

2、 研究 利用高效菌种发酵羽毛角蛋白后的发酵液中营养物质的成分并进行提纯和鉴定。分离和提取出羽毛粉发酵液中的功能性物质,如羽毛粉中的小肽的提纯和功能 研究 ,为开发功能性绿色饲料添加剂提供技术保障;

3、角蛋白酶的分离、提纯和固定化 研究 ,为制备饲用酶制剂提供技术保障;

4、通过微生物发酵试验,确定产角蛋白酶量最高、活性最强时的工艺参数如温度、酸碱度、发酵培养基配比等,为大规模液态发酵生产易消化高蛋白微生物发酵羽毛粉提供技术保障;

5、发酵液的下游工艺 研究 ,如固液分离、浓缩、干燥等,在降低产品成本的前提下,保证产品的稳定性;

6、产品的安全性、功效评价。在考虑多菌种复合发酵羽毛角蛋白时,尽量不用抗生素生产菌如放线菌等,建立有效的功效评定方法,如利用回归的方法根据产品的粗蛋白含量来估测产品中各氨基酸的含量。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。