第一节 国内高速线材轧机产业主要技术成果

1、无槽轧制

无槽轧制是指采用不刻槽、无孔型的轧辊轧制生产,无槽轧制中仅有的孔型是成品时的孔型。该轧制最早使用在棒材全连续生产中,现在已可以应用于高速线材生产的粗、中、预精轧机组上。无槽轧制通过单一改变辊缝即可调整轧件的断面尺寸,且轧件的受力简化,使轧件变形更均匀,能减少轧件的开裂和翘皮,改善轧材表面质量。

对于无槽轧制,轧件的宽展和鼓形预报很关键。轧件的宽展,通过精确的预测各道次的宽展量,对轧件的宽变形规律的 研究 ,从而设定连续工艺参数,使线材在各道次之间咬入时,轧制稳定。鼓形预报,避免双鼓形带来的,角部宽展大而中部小,角部尖化,成型进入孔型时造成轧件折叠质量问题。通过对现场数据的收集,不断优化和修正工艺,采取合宜的防治措施,进而设计出合理的轧件断面和轧制参数。

国内八一钢铁公司已成功应用无槽轧制技术于高线机组上,轧制典型Φ5.5mm线材时,其宽展最大延伸率在28.6%,最小为9.6%,30道次轧制,对于个别道次,轧机采用滚动导卫,以解决轧件的扭转和脱方等。在其无槽轧制过程中氧化皮的脱落容易,使开轧温度降低了30℃,减少了燃耗。同时轧制成材率提高了0.4%。辊耗也得到了极大降低,低至0.12kg/t。另外,轧制的钢种覆盖的范围很广,质保数据得知,产品质量均达到或超过国标要求,该无槽轧制技术的应用不仅提高了生产效率,而且取得了显著的节能降耗,具有明显的经济效益和社会效益。

2、高速线材生产中小张力控制的实现

在轧钢生产中,由于受前滑、后滑及孔型、轧件温度的不断变化等各种因素的影响,使得各机架间轧件的秒流量也跟着变化,从而产生轧件在机架间的堆钢和拉钢现象,习惯上称拉钢为张力。在轧件尺寸过大或机架间距过短而不能形成话套的区域,通过调节轧机的速度来调节轧件在机架间的张力,有助于避免堆钢。

高速线材生产线的小张力控制是由控制系统内的软件来实现的。控制系统通过检测机架咬钢前后电流(力矩)的变化,来判断轧件是处于张力还是堆钢状态。通过改变机槊速度达到修正轧件张力的目的。小张力控制一般分为力矩测量、张力的记忆、张力控制,强迫封锁、控制封锁等几个过程。

第二节 国外高速线材轧机产业主要技术成果

目前世界主要产钢国家普遍采用全连续高速无扭线材精轧机组和控制冷却技术作为线材轧机的主要工艺装备手段,它集中了当代线材生产工艺和设备成就,其特点是高速、单线、无扭、微张力组合结构,采用了碳化钨辊环、自动化控制、快速换辊、油气润滑和导卫装置,使其产品盘重大,精度高,质量好。

国外几种高速线材轧机的结构型式如下:

1、摩根无扭高速悬臂式45度轧机

这种新一代高速线材精轧机命名为悬臂式45度精轧机组。该机组解决了轧机振动问题,其办法是取消了接轴式联轴器,采用了精密螺旋伞齿轮与螺旋齿轮轧辊轴直接啮合连接代替了普通精轧机上的万向接轴。由于不带接轴可使各回转部分得到动平衡,保证轧机在高速下运行平稳,消除了经常性振动。

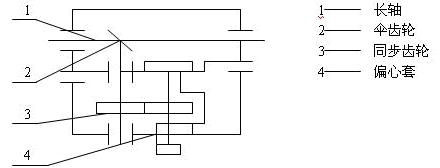

轧棍箱传动布置图

从上图可以看出传动长轴1通过伞齿轮2和一对齿数相同互相啮合的同步齿轮3各自驱动轧辊轴,偏心套4用以调整辊缝,这样布置使两根传动长轴离轧制线均较远,免使轧辊冷却水和氧化铁皮侵入齿轮,所有机架的轧辊均在操作侧,使换辊、调整辊缝等操作方便。

2、德马克无扭高速线材轧机

德马克设计了一套摇臂式调整辊缝的高速线材轧机,轧机的布置型式有两种,一种与摩根式的相仿,各相邻机架间互相成90度角布置且各自与水平面交替上下成45度角,另一种布置型式是各相邻机架间仍然互相成90度角布置,但各自与水平面上下成15度角/75度角。

根据轧制不同钢种,德马克开发了3种线材精轧机组:

1)普通钢种用高压下率精轧机组,延伸率达到14.5%。

2)优质钢种的精轧机组,延伸率达到9.54%。

3)高级合金钢种的精轧机组,延伸率可达6.93%。

上述3种型式的精轧机组具有相同的基本设计,但对于各机座压下率是不同的。因而速度分配也不同。轧制高变形抗力钢时则采用较低的压下率,而轧制普通碳钢时精轧机组可采用非常高的压下率。德马克精轧机组可轧制直径5.5~16毫米线材外,还可轧制直径6~14毫米的螺纹钢筋。该机组具有如下特点:

1)线材精轧机组的所有机座结构相同,故可以互换,并可减少备用机架,相应地减少了投资。

2)辊环直径为标准的210毫米,与其它设计较小直径辊环相比,可降低驱动系统的转数,并可提高辊槽的使用寿命。

3)采用液压快速夹紧和松开装置,辊环部分可快速调换,这样可保证精轧机组的高生产率。

4)轧辊轴安装在摇臂里,能够在较大范围内对称调整辊缝,从而使轧制线保持恒定,这对于稳定轧制工艺,减少生产事故,提高轧机作业率是十分有利的。

5)采用摇臂机构使轧辊轴承处的断面系数增大,提高了轧机刚度和强度,从而提高了产品的精度,增强了精轧机的轧制力。驱动系统不用联轴器,防止了振动产生。

6)辊环紧固采用了卡菲克斯,与标准辊环紧固相比较,使碳化钨辊环槽寿命从400吨/毫米直径,提高到900~1000吨/毫米直径,轧辊辊环更换的时间间隔大大增加了。

第三节 高速线材轧机产业技术 研究 热点

高速和连续,是工业发达国家提出的线材轧机技术的发展方向。线材轧机生产的产品具有小断面、重量轻等特点,只有提高其轧制速度才能提高产品的小时产量。当然,企业设备多条轧制生产线也可以达到提高产品小时产量的目的,但这样会降低产品精度,并且会因为各轧线之间相互干扰而影响轧机的作业率和产品成材率。因此,线材轧机一直将提高轧制速度作为增产的主要手段。连续是指轧机的布置形式、方式和工艺。生产实践证明,横列式、顺列式、布棋式、半连续式轧机都不如连续式轧机更能适应线材的轧制要求。鉴于以上原因,工业发达国家都将高速和连续确定为线材轧机的技术发展方向。

我国线材轧机的发展,最初受到其技术装备水平和坯料的限制。随着我国连铸生产水平的提高,线材轧机实现了较快发展,其生产的产品质量也有了较大幅度的提高。目前,我国线材轧机的主力轧机大多都是直接使用连铸坯成材的连续式轧机,其装备和自动化水平也达到了现代轧机的先进水平,一改过去线材生产多次开坯、小坯成材的局面。但是,我国仍有为数不少的线材轧机的技术水平较为落后,其生产的产品品种较少且质量不高。线材轧机应坚持高速和连续的技术开发方向,并且着眼于全过程的连续。

高速线材轧机产业技术 研究 应关注一下几方面:

首先,轧钢与连铸的衔接至关重要。目前,一些线材轧机在某些产品的轧制过程中,不能直接使用连铸坯进行轧制,其原因是有些钢种不适合浇铸小断面连铸坯,大断面连铸坯轧机又不能直接使用,这种衔接上的错位妨碍了轧制过程的连续。企业有效解决这个问题的方法是从炼钢人手,改善对炉外精炼及连铸的控制,扩大限定断面连铸坯的品种,但目前有些高碳钢、合金钢小断面连铸坯的质量尚达不到轧制要求。

其次,运用控轧控冷开发新品种。控制钢的化学成分、纯净度、轧制温度及其变形量,是控轧控冷工艺的基本控制因素。运用控轧控冷工艺可以开发性能优良的新产品,如利用纯净的低碳钢在奥氏体的非再结晶区保持温度并施加一定的变形,便可以得到超细晶粒钢。控轧控冷工艺由于免去了许多离线处理而更好地体现了轧制过程的全连续。企业要采用控轧控冷工艺,在设备上要开发适合的控温设备,如冷却器、加热器,保温槽等。在工艺布置上要留有轧件冷却后的均温时间段,使内外温度一致后再进行轧制。要有用于低温轧制的大功率、高强度轧机。

再次,通过加强计算机管理推动轧制过程的连续运行。企业要实现全连续作业、车间生产自动化作业都必须加强计算机管理。设备控制和过程控制是计算机管理的基础。企业加强计算机管理首先要从设备控制开始,每一个该控制的单体设备进入了控制状态才能开始实施过程控制,然后进入计划管理和协调,最后到业务全面管理。目前,我国许多轧机工作基础较差,各系统之间的网络管理水平较为落后,不能使各区域的信息实现网络化、集成化,也就不可能实现智能管理的灵活性和扩展性。企业实施计算机管理要从基础工作做起,一方面要具备精确的传感器,另一方面必须有科学的软件,如炼钢模型、精炼模型、连铸坯冷却模型、质量控制数据库、控轧控冷数学模型等。

最后,应提高我国线材轧机的装备水平。当前,我国线材轧机关键设备的更新速度较缓慢,先进设备国产化率低是制约我国线材轧机发展的主要因素之一。此外,提高轧机的装备水平还有利于实现计算机控制和自动化,因为轧机的精度、稳定性、可控性是实现计算机控制和自动化的基础。但许多轧机因装备的稳定性差、精度低而不能很好地进入可控状态,不利于计算机控制和自化的实现。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。