第一节 矿热炉铜件产品基本生产技术、工艺或流程

矿热炉铜件主要包括铜瓦等,铜瓦是矿热炉(铁合金炉、电石炉、黄磷炉等)短网的终端部分,其作用不仅是向电极传递电流,而且还用于夹紧电极;在使用自焙电极操作时,铜瓦还用于调节烧结区的高度;为限制热量往电极把持器上部扩散,铜瓦也起着冷却器的作用。因此,设计长寿铜瓦对提高矿热炉的技术经济指标有很重要的意义。

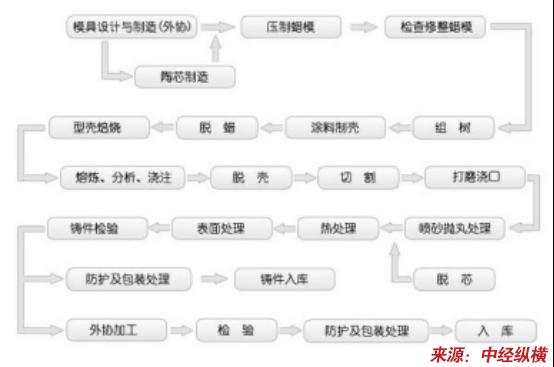

铸件生产工艺流程

第二节 矿热炉铜件产品新技术研发、应用情况

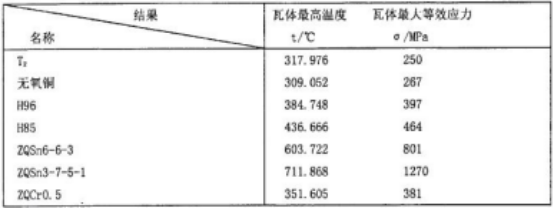

我国从20世纪60年代开始使用铜瓦至今,制作铜瓦的材料主要有下表中所列几种。从表中所得结论可以看出,使用无氧铜制作的铜瓦表面温度昂低,应力也较小:纯铜T2制作的铜瓦表面最大应力最小,表面温度也较低:黄铜和青铜制作的铜瓦表面温度较高,应力也较大。这是因为黄铜和青铜中含有其他金属(Zn、Cr、Mn等),这些金属的存在提高了台金的强度,改善了台金的铸造性能,但同时也降低了其热导率,住相同条件下,传热情况不如T2和无氧铜,而使用无氧铜的成本较高,因此,在工程应用当中越来越多的使用T2来制作铜瓦。

不同材料的铜瓦表面最高温度和最大应力

我国近年开发推广了一些先进熔炼设备,提高了金属液温度和综合质量,如外热式热风冲天炉开始应用,但为数少,使用铸造焦的仅占1%。一些铸造非铁合金厂仍使用燃油、焦炭坩埚炉等落后熔炼技术。冲天炉-电炉双联工艺仅在少数批量生产的流水线上得以应用。少数大、中型电弧炉采用超高功率(600-700kVA/t)技术。

开始引进AOD、VOD等精炼设备和技术,提高了高级合金铸钢的内在质量。重要工程用的超低碳高强韧马氏体不锈钢,采用精炼技术提高钢液纯净度,性能改善。0Cr16Ni5Mo、Cr13Ni5Mo铸造马氏体不锈钢在保持原有韧性基础上,屈强比由0.70-0.75提高到0.85-0.90,强度提高 30%-60%,硬度提高20%-50%。

广泛应用国内富有稀土资源,如稀土镁处理的球墨铸铁在汽车、柴油机等产品上应用;稀土中碳低合金铸钢、稀土耐热钢在机械和冶金设备中得到应用;初步形成国产系列孕育剂、球化剂和蠕化剂,推动了铸铁件质量提高。

高强度、高弹性模量灰铸铁用于机床铸件,高强度薄壁灰铸铁件铸造技术的应用,使最薄壁厚达4-6mm的缸体、缸盖铸件本体断面硬度差小于HB30,组织均匀致密。灰铸铁表面激光强化技术用于生产。人工智能技术在灰铸铁性能预测中应用。蠕墨铸铁已在汽车排气管和大马力柴油机缸盖上应用,汽车排气管使用寿命提高4~5倍。钒钛耐磨铸铁在机床导轨、缸套和活塞环上应用,寿命提高1-2倍。高、中、低铬耐磨铸铁在磨球、衬板、杂质泵、双金属复合轧辊上使用,寿命提高。应用过滤技术于缸体、缸盖等高强度薄壁铸件流水线生产中,减少了夹渣、气孔缺陷,改善了铸件内在质量。

国产水平连铸生产线投入市场,可生产Φ30-250mm圆形及相应尺寸的方形、矩形或异形截面的灰铸铁及球墨铸铁型材。与砂型比,性能提高1-2个牌号,铁液利用率提高到95%以上,节能30%,节材30-50%,毛坯加工合格率达95%以上。

铸铁管 行业 引进23套Φ1000mm以下的中型球墨铸铁管离心铸造成套设备,其中20套目前正在正常生产。此外,用我国自行研制的球墨铸铁管离心铸造设备生产了Φ2600mm铸管,其中正常批量生产的铸管管径达到2200mm,而且我国自行研制的铸管离心铸造设备管径已可达到3000mm。

金属基复合材料 研究 有进步,短纤维、外加颗粒增强、原位颗粒增强 研究 都有成果,但较少实现工业应用。

某些重点 行业 的骨干铸造厂采用了直读光谱仪和热 分析 仪,炉前有效控制了金属液成分,采用超声波等检测方法控制铸件质量。

环保执法力度日渐加强,迫使铸造业开始重视环保技术。沈阳铸造 研究 所等开发了大排距双层送风冲天炉和冲天炉除湿送风技术;我国初建铸造焦生产基地,形成批量规模。铸造尘毒治理、污水净化、废渣利用等取得系列成果,并开发出多种铸造环保设备(如震动落砂机除尘罩、移动式吸尘器、烟尘净化装置、污水净化循环回用系统,铸造旧砂干湿法再生技术及设备、铸造废砂炉渣废塑料制作复合材料技术和设备等)。

商品化CAE软件已上市。一些大中型铸造企业开始在熔炼方面用计算机技术,控制金属液成分、温度及生产率等。成都科技大学研制成砂处理在线控制系统,清华大学等开发了计算机辅助砂型控制系统软件,华中科技大学成功开发商品化铸造CAE软件。

铸造业互联网发展快速,部分铸造企业网上电子商务活动活跃,如一些铸造模具厂实现了异地设计和远程制造。

铸造专家系统 研究 虽然起步晚,但进步快。先后推出了型砂质量管理专家系统、铸造缺陷 分析 专家系统、自硬砂质量 分析 专家系统、压铸工艺参数设计及缺陷诊断专家系统等。机械手、机器人在落砂、铸件清理、压铸及熔模铸造生产中开始应用。

第三节 矿热炉铜件产品技术开发热点、难点 分析

铸造技术的发展必然要为社会进步和经济发展的大局所左右,“绿色铸造”的概念体现了高速发展着的文明进程的人性化特征和经济可持续发展的总体要求。随着公众环境意识的不断提高及国家环境保护法律法规的进一步完善,“绿色铸造”的呼声正在迅速成为铸造技术发展的指挥棒,特别是国际标准化组织发布的有关环境管理体系的IS014000系列标准,也在推动着“绿色铸造”的强势发展,目标都是使铸件从设计、制造、包装、运输、使用到报废处理的整个“产品生命”周期中,对环境的负面影响最小,资源效率最高。从而使企业经济效益和社会效益达到最优化。“绿色铸造”是社会可持续发展战略在制造业中的一个体现,是一种可持续发展的企业组织、管理和运行的新模式。和传统铸造生产模式相比,“绿色铸造”模式对企业信息化运作水平提出了相当高的要求,“绿色铸造”模式下铸件生产面临的关键是即时采用先进适用的铸造新技术来实现铸件“绿色生命周期”的全过程。

第四节 矿热炉铜件产品未来技术发展趋势

埋弧炉亦称矿热炉,它属于结构繁杂、品种繁多的一类冶金设备。据不完全统计,目前世界上铁合金品种已达200余种。随着钢铁工业的发展,世界各国的铁合金产量总合估计可达4 000万t,中国铁合金年产量估计在300万t以上。目前国内外新建的埋弧炉均向高效率、大型化发展,大型化电炉具有热效率高、单位产品投资低、产品质量高、劳动力省、合金元素挥发损失少、操作稳定、电耗低、运行成本低,以及有利于烟尘净化和余热利用。我国生产的埋弧炉单台容量已达25 MVA以上,而世界上单台最大容量已达100 MVA。

1、德国曼内斯曼-德马格公司生产的埋弧炉最新技术

曼内斯曼-德马格公司生产的埋弧炉包括:铁合金炉、生铁炉、有色金属炉、碳化钙炉(电石炉)、炼渣炉,以及为特殊工艺服务的炉子。近年来,开发了:

(1)三电极和六电极埋弧炉;(2)圆形和矩形炉体;(3)旋转炉体和倾动炉体;(4)敞开式和封闭式;(5)冷装料和热装料;(6)空心电极加料操作;(7)高渣操作工艺;(8)带有能源回收系统。

曼内斯曼-德马格公司在最近20年内,共生产出300多台埋弧炉,已经供给30多个国家,其中包括世界上最大的埋弧炉。

2、俄国矿热炉的最新进展

1)矿热炉向大型化发展

俄国已运行的黄磷炉由48MVA发展到80MVA;并研制成功世界上最大的(63MVA)密闭式矩形高锰合金炉;并试制成功变压器容量超过100MVA的巨型矿热炉,以及开发出熔炼硅锰合金的2MVA等离子竖式炉。在大型炉子的设计中,全部利用计算机的最佳数学模型来计算确定大型矿热炉的最佳参数和最佳工作状态。

2)先进的电极升降自动调节系统

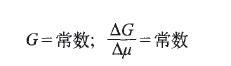

工作原理:矿热炉的电极自动调节遵守下述最佳工艺条件:

式中:G=I/U是熔体(炉料)电导率;,I是电极电流;U是电极到炉底之间的电压降;△μ是电极位移增量;等是电导率对于电极位移之间的梯度。

在规定任务条件下,最佳系统是保证熔炼的最佳电力规范,即在规定的金属消耗和低电能消耗的条件下,要保证炉子的电导率恒定(设定值),稳定电功率,控制熔池面高度,自动升降电极。

免责申明:本文仅为中经纵横

市场

研究

观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。