第一节 油井水泥产品分类与构成 分析

一、油井水泥 行业 产品分类标准

实施的最新标准GBl0238-2005《油井水泥》把油井水泥分为了八种:A级、B级、C级、D级、E级、F级、G级、H级。其类型有O型、MSR和HSR型。

二、油井水泥产品国内市场份额

API各级水泥适用于不同的井况,A级只有普通型一种,化学成份和细度类似于ASTMCl50,I型,适合无特殊要求的浅层固井作业。在我国大庆、吉林、辽宁油田用量较大,配制的水泥浆体系也较为简单,一般是A级油井水泥加入现场水按比例混合即可,有时根据需要可适当加入少量的外加剂如促凝剂等。

B级具有中抗硫酸盐型(MSR)和高抗硫酸盐型(HSR)。B级中抗型的化学成份和细度类似于ASTMC150,II型;B级高抗型类似于ASTMCl50,V型。一般适用于需抗硫酸盐的浅层固井作业,目前在我国还没有使用。

C级又被称作早强油井水泥,具有普通(O)型、中抗硫酸盐型(MSR)和高抗硫酸盐型(HSR)三种类型。普通(0)型的化学成份和细度类似于ASTMCl50,III型,一般适用于需早强和抗硫酸盐的浅层固井作业。C级油井水泥凭借其自身低密高强的特性,在浅层油气井的封固和低密度水泥浆的配制都有较大的优势,只是我国固井在配方设计上习惯于用G级油井水泥,限制了C级油井水泥的使用,它在我国几乎没有使用。

D级、E级、F级又被称作缓凝油井水泥,具有中抗硫酸盐型(MSR)和高抗硫酸盐型(HSR)。一般适用于中深井和深井的固井作业。D级油井水泥在我国华北油田、中原油田使用较多。由于要通过控制特定矿物组成的水泥熟料,来达到D级油井水泥的指标要求,工艺复杂生产控制难度大而造成成本较高。而且D级油井水泥可以通过G级、H级油井水泥加入缓凝剂来代替,该工艺较为简单,所以近几年D级油井水泥的使用量也在逐渐下降。E级、F级油井水泥在我国尚没有应用报道。

G、H级油井水泥被称为基本油井水泥,具有中抗硫酸盐型(MSR)和高抗硫酸盐型(HSR),可以与外加剂和外掺料相混合适用于大多数的固井作业,水泥浆体系也多种多样。G级、H级油井水泥可以与低密材料(粉煤灰、漂珠、膨润土等)配制低密度水泥浆体系,用于低压易漏地层的封固;可与外加剂配成常规密度水泥浆体系,用于常规井的封固;可与加重材料(重晶石粉、铁矿粉等)、外加剂配成高密度水泥浆体系,用于深井和高压气井的封固。其中G级油井水泥在我国用量最大,生产厂家最多,在我国各个油田都有使用。H级油井水泥比G级油井水泥要磨的粗一些,水灰比小,配成水泥浆密度在1.98左右,更适合配制成高密度水泥浆体系用于高压气井的封固,在我国塔里木油田使用较多。

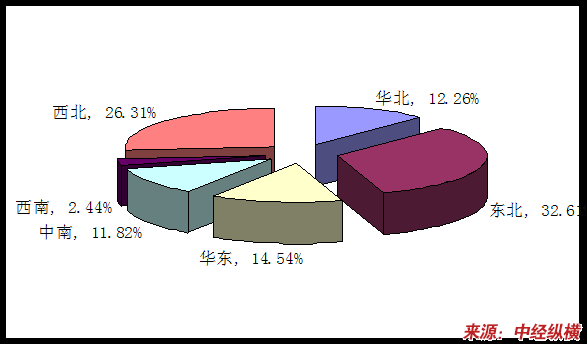

2009年油井水泥产品国内市场需求区域份额

分析

第二节 国内油井水泥产品 技术工艺 应用 分析

我国油井水泥自1991年3月1日起采用美国石油会标准后,对产品的质量要求大大提高。前期,我国生产条件较好的大中型水泥厂,油井水泥的成品率也不高。为此部分企业 研究 改进生产工艺和装备,采用新型干法生产油井水泥,提高成品合格率,使产品质量达到美国和日本等国的实物质量标准。

第三节 国外油井水泥产品 技术工艺 应用 分析

一、美国

1903年在美国加利福尼亚劳木波斯油田使用水泥浆封堵油层上部的水层,该油井被称为世界上最早的注水泥井。到目前为止油井水泥的 研究 和探索,已有百年的历史。在这一百多年里对油井水泥的 研究 取得了较为显著的成果。

在油井水泥中掺合各种纤维材料提高水泥石性能。David.Laprade将紧密堆积技术与Micro-ribbon技术联合使用,使油井水泥的PVF值达到58%~60%,增加了水泥的用水量,使水泥浆流变性得到改善的同时,纤维类材料的加入使水泥石的强度、韧性、抗地层流体污染能力都得到很大的提高,在美国LosAngeles盆地的浅井中得到很好的应用。

二、日本

1893年,日本远藤秀行和内海三贞二人发明了不怕海水的硅酸盐水泥。 20世纪,人们在不断改进波特兰水泥性能的同时,研制成功了一批特种水泥,如油井水泥等。

1971年,日本的石川岛播磨公司在旋风预热器的基础上研制成功窑外分解窑(NSP窑)。到此为止,在湿法旋窑之后完成了新型干法窑的开发。

三、欧盟

在1824年英国人(Aspdin)阿斯普丁第一个获得波特兰水泥的专利,到1872年,英国人Johson取得了“仓窑”的专利,它与“杯窑”的工艺基本上相同,不同的是增加了预热系统,料子先装在烟囱干燥、预热,然后再装到杯窑里面烧,所以又进了一步了,进步之处在于为了节省煤耗而进行预热。由于预热过了,烧出来的熟料质量大大提高。

到了1884年,德国人德齐在“仓窑”的基础上进行了改良,叫“立窑”。它与“仓窑”不同的是多了一个冷却装置,它的预热、烧成和冷却都在窑里面。大约在第一次世界大战(1914年—1918年)前后,德国完成了立窑的机械化设计,接着进行推广,完成了机械化立窑发明的全过程。

立窑发明了以后,进入了旋窑的普通干法阶段。干法旋窑的发明,最早由英国人克拉登在1887年首先产生旋窑生产波特兰水泥的构想。

50年代的时候发明了生料均化库和预均化技术,再加上生料的计算机控制,保证了生料的均化,电收尘的发明,解决了干法窑尾的收尘问题,使新型干法的技术发展迅速。

第四节 我国油井水泥产品技术应用成熟度解析

油井水泥是用于油井和气井固井工程的特种硅酸盐水泥。我国虽已生产了几十年,但技术应用成熟度较低。与美国、日本和苏联等国相比,技术水平有很大差距。

由于油井水泥的生产一般是采用特殊化学成分配料煅烧的方法,生产的熟料密实度高,熟料难磨,且粉磨水泥时不允许加入混合材,因此,水泥窑的台时产量低,质量难控制,水泥磨台时产量也低。与生产通用硅酸盐水泥相比,资源消耗高,能耗高,台时产量低,生产效率低,会引起严重的温室气体排放。

第五节 油井水泥产品 技术工艺 与市场应用关系 分析

我国油井水泥的生产工艺主要为回转窑,生产存在能耗高,产量小。随着我国特种水泥生产工艺的提高,目前部分企业已经采用新型干法窑生产油井水泥。随着我国石油、天然气的开发,油气井固井工程需求量大,将会带动油井水泥市场的发展。

第六节 不同类型生产工艺优缺点比较

油井水泥的生产工艺同普通硅酸盐水泥相同。但在某些生产环节上,必须满足油井水泥生产的基本要求。生产中所使用的原材料中,要求石灰石的氧化钙含量要高,粘土中的钾、钠含量要低,出磨生料应入均化库均化,以保证入窑生料的成分符合规定要求;煅烧熟料时,要严格控制熟料的升重和游离氧化钙的含量,必须达到规定的控制指标;出磨水泥入库后,应进行充分的均化,以保证出厂的产品质量全部符合标准规定的技术要求。

水泥的生产方法按照生料制备方法的不同有干法、半干法、湿法三种,而半干法、湿法工艺由于能耗高,绝大多数已被淘汰。将原料同时烘干与粉磨或先烘干后粉磨成生料粉,喂入窑内煅烧,这一过程叫做干法生产。

将生料粉加水后制成生料球,然后喂入窑内(立窑或立波尔窑)煅烧,这一过程叫做半干法生产。

将原料加水,粉磨后变成生料浆,喂入窑内,这一过程叫做湿法生产。

湿法生产热好高,但电耗低,生料易于均化,孰料质量好,粉尘少。随着生产技术的发展,特别是均化技术的发展,收尘设备的改进,自动化水平的提高,使干法生产的孰料质量逐步提高,是目前发展的主要方向。目前,油井水泥生产厂家多数采用干法回转窑煅烧,生料预热充分,烧成化学反应完全,易于控制,熟料合格率高。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。