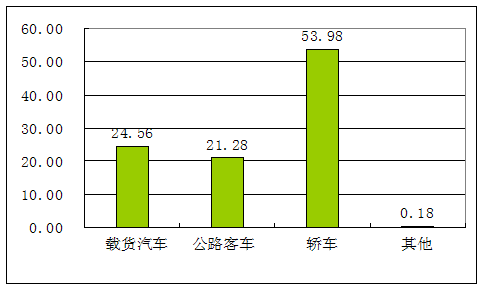

第一节 汽车整车 行业 主要产品市场现状 分析

一、汽车整车 行业 主要产品产量 分析

2007年我国产量达888.89万辆,其中载货汽车179.96万辆,公路客车152.41万辆,轿车386.94万辆。

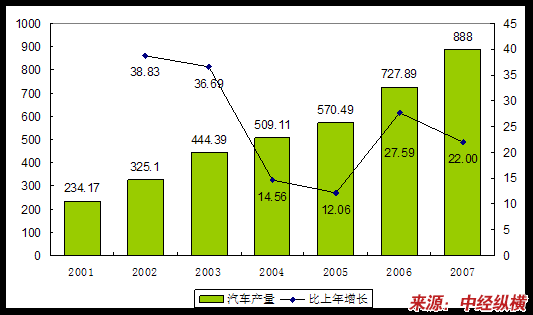

2001年以来我国汽车产量稳步增长,但增长速度出现较大波动,总体来看2002年-2005年增长速度放缓,2005年以后增速有所回升。具体来看公路客车的产量增幅变化最大。

2001-2007年我国汽车产量和增速度变化趋势

单位:万辆,%

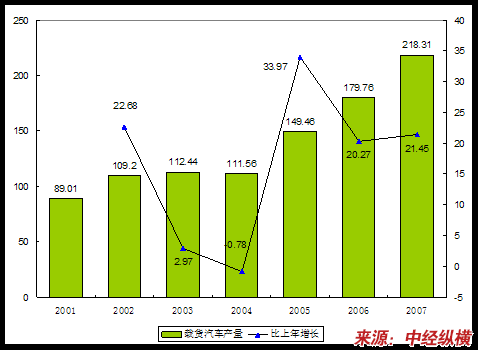

2001年2001-2007年我国载货汽车产量和增速度变化趋势

单位:万辆,%

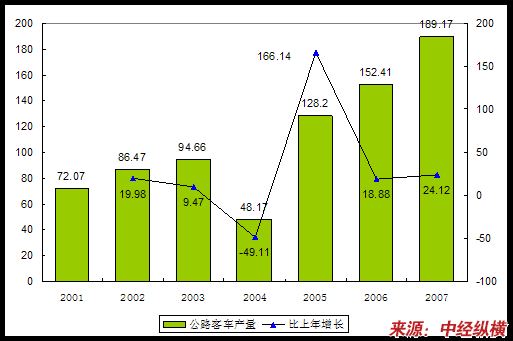

2001-2007年我国公路客车产量和增速度变化趋势

单位:万辆,%

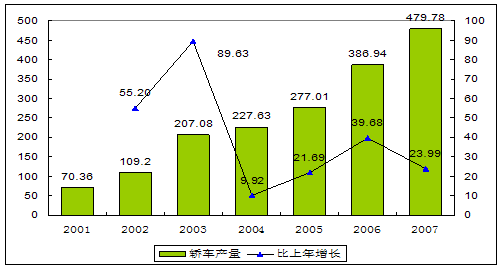

2001-2007年我国轿车产量和增速度变化趋势

单位:万辆,%

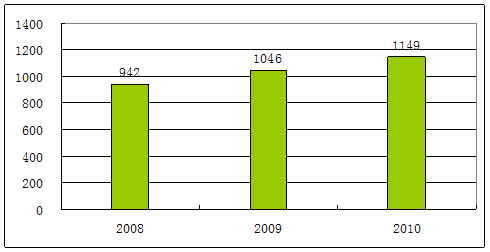

2008年-2010年我国汽车产量预测

单位:万辆

二、汽车整车 行业 主要产品市场需求与消费 分析

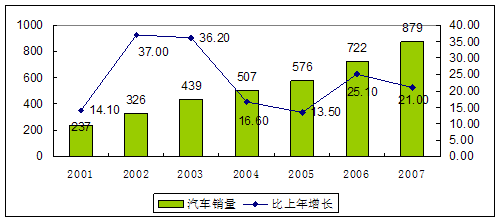

2001-2007年汽车销量及增长速度变化趋势

单位:万辆,%

2010年-2020年我国汽车需求量预测

单位:万辆

| 年份 | 总量 | 轿车 | 客车 | 载货汽车 |

| 2010年 | 755-814 | 397-424 | 174-187 | 184-203 |

| 2015年 | 1020-1128 | 660-723 | 185-206 | 174-200 |

| 2020年 | 1254-1381 | 881-968 | 220-218 | 171-195 |

三、汽车整车

行业

主要产品价格趋势

分析

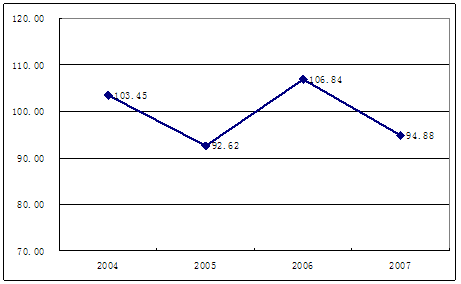

2004年我国汽车销售平均价格因产量、原材料等因素出现较大波动,其中2005年下降的幅度最大。预计来来我国汽车销售的平均价格仍将呈现波动态势,但随着单位成本因企业规模效应的降低等因素的出现,汽车产品的价格仍有下降空间,其中轿车的价格下降个趋势明显。

2004年-2007年国产汽车销售价格指数变化趋势

上年=100

四、汽车整车

行业

主要产品进出口情况

分析

2008年1-5月汽车整车出口及增长

单位:万量、%

| 分类 | 出口 | 同比增长 |

| 总计 | 32.5 | 72.2 |

| 轿车 | 11.47 | 120 |

| 载货车 | 12.79 | 59.14 |

| 客车 | 3.48 | 49.04 |

2008年1-5月汽车整车进口及增长

单位:万量、%

| 分类 | 进口 | 同比增长 |

| 总计 | 17.17 | 59.00% |

| 轿车 | 6.52 | 29.43% |

| 越野车 | 8.7 | 91.30% |

| 小型客车 | 1.25 | 69.70% |

2007年我国主要汽车产品出口额

单位:亿美元,%

| 商品类型 | 出口金额 | 同比增长 |

| 汽车商品总计 | 408.96 | 45.31 |

| 汽车总计(含底盘) | 73.12 | 133.19 |

| 发动机 | 11.85 | 53.41 |

| 摩托车 | 36.57 | 20.14 |

| 挂车及半挂车 | 4.3 | 4.37 |

| 汽车零部件及车身 | 155.94 | 35.38 |

| 汽车摩托车轮胎 | 62.43 | 36.83 |

| 其他汽车相关产品 | 64.75 | 37.80 |

2007年我国主要汽车产品进口额

单位:亿美元,%

| 商品类型 | 进口金额 | 同比增长 |

| 汽车商品总计 | 259.82 | 24.45 |

| 汽车总计(含底盘) | 106.8 | 41.10 |

| 发动机 | 15.33 | 24.69 |

| 摩托车 | 0.05 | 8.75 |

| 挂车及半挂车 | 0.11 | 36.24 |

| 汽车零部件及车身 | 128.21 | 15.45 |

| 汽车摩托车轮胎 | 2.05 | 5.37 |

| 其他汽车相关产品 | 7.27 | -7.22 |

2004-2007年中国汽车类产品出口额及增速

单位:亿美元,%

| 年份 | 出口金额 | 同比增长 |

| 2004年 | 132.37 | 59.89 |

| 2005年 | 197.15 | 56.00 |

| 2006年 | 281.44 | 42.76 |

| 2007年 | 408.96 | 45.31 |

2004-2007年中国汽车类产品进口额及增速

单位:亿美元,%

| 年份 | 进口金额 | 同比增长 |

| 2004年 | 151.54 | 13.22% |

| 2005年 | 153.13 | 1.05% |

| 2006年 | 208.78 | 36.34% |

| 2007年 | 259.82 | 24.45% |

2007年我国汽车出口前十位的国家

单位:亿美元,%

| 位次 | 国家 | 出口金额 | 比2005年增长 |

| 1 | 美国 | 89.72 | 21.98% |

| 2 | 日本 | 36.35 | 24.34% |

| 3 | 俄罗斯 | 18.5 | 250.00% |

| 4 | 韩国 | 16.8 | 48.16% |

| 5 | 德国 | 12.04 | 58.53% |

| 6 | 伊朗 | 10.64 | 79.97% |

| 7 | 荷兰 | 10.26 | 26.29% |

| 8 | 英国 | 9.33 | 87.51% |

| 9 | 加拿大 | 8.85 | 10.89% |

| 10 | 阿联酋 | 8.09 | 50.20% |

第二节 汽车整车

行业

主要产品技术发展现状和发展动态

一、汽车整车 行业 主要产品技术发展现状

能源短缺及环境污染问题已成为制约我国汽车产业可持续发展的突出问题,无论是从社会效益还是经济效益来考虑,低油耗、低排放的汽车都是节约型社会发展的需要。汽车轻量化技术是汽车节油的重要手段,试验表明:汽车质量每下降10%,油耗约下降3%~5%。

与汽车自身质量下降相对应,汽车轻量化技术不断发展,主要表现在:

1、轻质材料的比重不断攀升,铝合金、镁合金、钛合金、高强度钢、塑料、粉末冶金、生态复合材料及陶瓷等的应用越来越多。

2、结构优化和零部件的模块化设计水平不断提高,如采用前轮驱动、高刚性结构和超轻悬架结构等来达到轻量化的目的,计算机辅助集成技术(CAX)(包括CAD/CAE/CAO……)和结构 分析 等技术也有所发展。

3、汽车轻量化促使汽车制造业在成形方法和联接技术上不断创新。

近年来,我国在汽车轻量化技术方面也取得了不少成果。“九五”和“十五”期间,一批汽车新材料项目被列为国家“863”、“973”高新技术项目和国家科技攻关重大项目,促进了汽车轻量化技术的进步。

“九五”期间,我国进行了铝合金材料和铸件生产成套工艺技术的开发 研究 ,开发出了多种铸造合金和高性能轴瓦材料;耐热铝合金、高强高韧铝合金、铝基复合材料等新材料的 研究 取得了较大进展,半固态成型、快速凝固等先进成型技术 研究 与应用也取得了突破。一汽等几大汽车生产厂家都有自己的铝合金铸造生产线;湖南大学也正在进行汽车大型铝合金结构件整体铸造成形技术和关键设备的 研究 ;重庆汽车 研究 所、西南铝、东北大学和一汽都进行了铝合金板材的成形性 研究 。

“十五”期间,我国将镁合金应用与开发列为材料领域重点项目,一汽、东风、长安等汽车企业建立了压铸镁合金生产线;重庆汽车 研究 所在镁合金零件的性能测试、疲劳试验、计算机模拟等方面做了大量的工作;上海交大、湖南大学、重庆大学等高校就镁合金的强韧化、耐蚀性、阻燃性和抗高温蠕变性等开展了较深入的 研究 。

目前,国内汽车轻量化材料正在加速发展,车用高性能钢板、镁合金已在汽车上有所应用。如上海大众桑塔纳轿车变速器壳体采用镁合金。上世纪80年代,重庆汽车 研究 所就开展了双相钢 研究 ;一汽轿车、奇瑞汽车公司也在轿车车身上进行了高强度钢板的初步应用试验。

在汽车结构优化设计方面,国内已从主要依靠经验设计逐渐发展到应用有限元等现代设计方法进行静强度计算和 分析 阶段。目前出现了一批拥有自主知识产权的汽车车身模具开发技术,如湖南大学与上汽通用五菱在薄板冲压工艺与模具设计理论方面开展了较深入的 研究 ;北京航空航天大学开发了CAD系统CAXA,并已经开展了客车轻量化技术的 研究 ,利用有限元法和优化设计方法进行结构 分析 和结构优化设计,以减少车身骨架、发动机和车身蒙皮的重量等。

二、汽车整车 行业 主要产品技术发展动态

1、阻止粗暴驾驶,日产推出自动“加油”技术

近日日产集团宣布了旗下最新的环保科技动态——世界上第一个“生态踏板技术”(ECOPEDAL),这一技术将帮助驾驶员掌握正确的油门踏板力量,并帮助节省燃油消耗达到5—10%。尽管这是一项全新的前沿技术,但是日产官方表示:这项技术最早将在2009年实现商品化。

ECOPEDAL“生态踏板技术”可以监测当前车辆工作状况下最需要的油门踏板力度,与发动机最环保的转速。当驾驶员施加过多的力量在油门踏板上,而此时车辆却并不需要这么多的燃油,那么该系统将自动施加反作用力在油门踏板上,组织驾驶员的粗暴驾驶行为,以此达到节省燃油的目的。并且,这一系统也在仪表盘上整合了一个“ECO-P”灯,通过灯光的开闭状态驾驶员也能够知道自己目前的驾驶习惯是否符合节能环保的要求。

当然,对于一些喜欢激烈驾驶的驾驶员来说,该系统被装配到车辆上后也可以通过开关进行控制。也就是说,当您希望展现自己的驾驶技术和释放激情的时候,可以关闭这一系统,尽情的将油门踩到底;而一般情况下这一技术则可以帮助您节省更多的燃油,并对我们的环境做出一份贡献。

日产汽车将采取“三层次”的解决方案达到环保减排的目的,其中包括车辆技术方面、驾驶行为方面、以及交通情况即时通报,本次发布的“生态踏板”就是上面提到的第二层技术。

2、德国大陆最新推出加速力反馈踏板

汽车零部件一级供应商德国大陆公司(ContinentalAG)开发出一款可根据当前交通情况向司机提供反馈信息的汽车加速踏板。该踏板可采用各种不同的传感器来提供输入信号。

这种名为加速力反馈踏板(AcceleratorForceFeedbackPedal,AFFP)的产品可以通过振动踏板或给踏板施加反作用力来提醒司机注意危险情况或不当驾驶方式。它的输入和自适应巡航控制(AdaptiveCruiseControl,ACC)系统相结合,进而通过雷达波束来测量前方车距。如果车距不到系统设定的最小值,系统会通过增加加速踏板的反作用力来向司机发出警告信号。

除了ACC,还有其它可采用的输入方案。大陆公司的工程师们经过深思熟虑,想到了一个将踏板连接到车到车通信系统的方法,可报告前方堵车和交通事故等状况,即刻降低车速。另一种方法是采用一个传感器系统,将司机是否疲劳驾驶记录为一个输入信号。

这些方法的目的都是为了提高交通安全性,而且这个系统还可用来降低汽车尾气排放和油耗。雷达或摄像头传感器的输入,可以识别出适合当前路况的最佳速度,并通过给踏板施加反作用力来警示司机是否超出最佳速度和距离范围。这将让汽车能以更均匀的速度行驶,避免突然的刹车和加速。大陆公司认为,这样的驾驶方式不仅能够降低事故风险,还能减少油耗和尾气。

三、国内外技术发展趋势 分析

1、排气管发电

现有的内燃机引擎中,四成的热能以排气方式损耗、三成于冷却引擎时损耗,代表着高达七成的可用能源因此浪费,因此Thermoelectric热电技术就是回收此热能转化成电能而生。

对于替代能源的研发,通用近几年来展现的能量有目共睹,无论是于电动汽车,或是Hybrid等,皆有突破性的发展,不过在此前进脚步中,通用也同时兼顾现有动力系统的效能改善,最新研发的“Thermoelectrics”热电技术,就是最佳例证。

明年开始通用将以CHEVROLETSuburban车型实测,最快三年内量产化。

通用主导的Thermoelectrics计划,参与者还包含BMW供应商、俄亥俄州立大学等,此计划的核心技术,就是将汽车排放废气的热能加以回收运用,进而降低车辆燃油消耗。

Thermoelectrics此技术日前有着革命性的突破,未来运用之时不远矣;Thermoelectrics技术利用包负载排气管外的金属片装置,利用排气管产生的热能产生电力,以CHEVROLETSuburban车款实验,可以节省燃油达一成,也就是美加仑燃油行驶距离可增加一英里,如果应用在小型车上,相信增加的行驶里程会更多。

如此此技术运用在美国通用旗下车款,估计一年可以省下逾一亿加仑汽油。

通用同时表示,现有的内燃机引擎中,四成的热能以排气方式损耗、三成于冷却引擎时损耗,代表着高达七成的可用能源因此浪费,如果能善用此技术,可以有效的提升整体动力系统效率;展望未来,通用希望可于三年内将此技术量产化,而明年Suburban车型就要进行实际路测。

2、柴油技术

近年来,油价持续涨价,柴油车的节能优势就更加凸显了。前几年,一汽大众就曾推出过柴油版的捷达和高尔夫,但是由于技术、国内油品质量以及一些大城市对于柴油轿车的上牌限制、人们认识误区等等一些现实问题并没有形成大气候。不过不管怎样,对于能源日益紧缺的中国而言,节能的柴油轿车肯定是大势所趋,下面我们就来为大家介绍两种目前世界上较为先进的、比较有代表性的柴油技术,一是奔驰的Bluetec技术,另一个是大众的TDI技术。

目前,欧洲国家,特别是德国在柴油车技术方面可以说是走在世界前列。奔驰和大众(包括旗下的奥迪)都有自己独有的柴油技术,考虑到我国与欧洲的能源供给状况十分相似,所以这些厂家的经验或许值得我们借鉴。况且,由于氢动力、混合动力等新技术的普及前景扑朔迷离,目前燃油经济性最好的还数柴油机。现如今,欧洲的柴油轿车已经占到轿车产量的32%,而法国、意大利、西班牙等国家更高达50%以上。所以我们相信只要最先进的柴油技术登陆,中国柴油车市场的潜力就会爆发。

梅赛德斯-奔驰Bluetec柴油技术

Bluetec是一种模块概念,它协调不同的技术方案,以实现柴油机有害物质排放最小化,并实现高效的废气后处理。在它的工作流程里,所有有害物质逐渐地、持续不断地被减少。

在乘用车上,Bluetec系统包含氧化催化器和微粒过滤器以及其它降低氮氧化物的措施。由于柴油机特殊的工作原理,它在工作过程中产生的氮氧化物比汽油机多,因此Bluetec技术特别强调降低氮氧化物的排放量。到目前为止,氮氧化物和颗粒是柴油机在排放控制方面不及汽油机的地方。Bluetec技术的关键方面是用有效和经济的手段降低氮氧化物的排放,并让所有的降排技术集中在优化的框架内,实现了多级净化,它包括下列方法:

(1)优化发动机和燃烧,尽可能在排气口处降低有害物排放,它包括发动机电控系统、每缸4气门技术、第3代柴油共轨直喷系统、先进的喷油嘴、可变截面涡轮增压器和废气再循环。

(2)利用氧化催化器降低排气中的一氧化碳(CO)和碳氢化合物(HC)。

(3)从2005年开始,在许多国家销售的奔驰柴油乘用车上,微粒过滤器已经成为了标准配置,它能把颗粒的排放量降低98%。有了这样的微粒过滤器,柴油车的微粒排放值比欧4标准规定的每公里0.025克低不少,也能满足现阶段美国的排放法规。

(4)尽管柴油机的工作原理决定了它有更多的氮氧化物排放,但Bluetec技术有能力让柴油车满足将来世界上最严格的排放法规。以E320Bluetec为例,他安装了氮氧化物存储式催化转化器,结合SCR催化器共同降低氮氧化物的排放。

Bluetec还会结合AdBlue喷射等更多有效方法,包括选择催化还原(SCR)技术。SCR是目前最有效的尾气处理方式,能减少氮氧化物排放量的80%。与AdBlue技术结合会应用在系列产品上,大型车辆和SUV也是重点。如奔驰GL320Bluetec,他可以满足美国2009年实施的BIN5标准。

SCR过程包含把还原剂AdBlue添加到排气中,AdBlue是存储在另一液罐中的尿素水溶液。正常情况下,AdBlue的需求量只是百公里0.1升左右,因此只要储液罐设计合理,车辆每次保养时补充即可。在尾气中喷注AdBlue可以释放出氨水,它能让氮氧化物在随后的SCR催化器中转换成无害的氮气和水,而高效转换的关键是精细的AdBlue喷注量,喷注量是随发动机工况的不同而改变的。

从2005年到现在,Bluetec技术已经成功应用在了25000辆奔驰商用车上。而在乘用车方面,Bluetec技术已经应用到了几乎所有奔驰车型上,只是很多车型还没有正式投放市场。而装备Bluetec柴油技术的GL级、R级和ML级在今年就将登陆美国市场。

大众集团TDI柴油技术

大众集团的柴油技术名叫TDI(全称TurboChargedDirectInjection),也就是大家常说的柴油涡轮增压直喷式发动机。早在1976年,大众集团就开始研发柴油直喷系统,1989年,第一款配备TDI的奥迪柴油车正式投放市场。如今,经过20多年的发展,TDI技术已经与直列3缸、直列4缸、直列5缸、V型6缸、V型8缸、V型10缸和V型12缸发动机相匹配,形成了一个非常完整的柴油发动机产品线。

TDI采用涡轮增压中冷和柴油直喷技术,所谓柴油直喷是把燃料直接喷射到主燃烧室,而不是以前常见的喷射到预燃室内。与大众普通柴油机相比,TDI机型拥有许多优势。

TDI技术使燃油经由一个高压喷射器直接进入汽缸,因为活塞顶的造型是一个凹陷式的碗型设计,燃油就在汽缸内形成一股螺旋状的混合气,这使空气和燃油混合得更为充分,燃烧更加理想,因此不但提高了功率输出,降低了油耗,同时采用氧化型催化反应器,大大降低了CO、HC、颗粒的排放,其中CO2排放与同排量汽油车比可降低30%。另外,采用电子排放控制,包括EGR(废气再循环)系统,大大降低了NOx产生。

电控燃油喷射系统带来更大的功率、更少的碳烟排放、更小的噪音和更佳的经济性。在大众的TDI发动机上,喷油时间和喷油量都由电脑控制,而以前的柴油机采用机械控制方式。一体式燃烧室比以前的预燃式燃烧室减少了热量损失,冷启动变得更容易。一体式燃烧室允许更低的压缩比,可以降低发动机的噪音和震动,进而提升耐久性。

TDI系统上的GarretVNT15可变截面涡轮增压器使增压技术有更快的响应,起效范围更加宽广,同时不会造成排气气压过高的问题。在大众的TDI发动机中,增压响应被控制在0.25秒内,驾驶员根本感觉不到增压时滞的存在。TDI发动机的燃油系统也有自己的特征,现在有以下三种燃油喷射系统。

首先是分配泵系统,由燃油泵向喷嘴顺序供油,喷油时间和喷油量都由电脑控制。这一系统应用在90和100hp的直41.9升机型上,还有2.5升直5以及150hp2.5升V6上。在分配泵内,燃油首先通过叶片提升压力,随后旋转柱塞泵把压力进一步提升并按顺序把燃油送到每一缸喷油。每个喷嘴包含带回位弹簧的活塞,一旦燃油压力超过设定值,喷口即打开。5个喷口直径极小。回位弹簧按两级工作,即预喷在低压下进行,主喷则在高压下进行。主喷可以在混合器点火后继续进行,有效地降低了发动机的噪音。提高燃油喷射压力可以显著地改善排放水平,例如AudiA4TDI把喷射压力提升至1368bar,把排气颗粒水平降低了20%。

其它大众TDI机型如115hp和150hp的1.9升直4缸,1.2升和1.4升直3采用泵喷嘴技术,在这些机型上,每缸有自己的小型高压燃油泵,由进排气凸轮轴驱动,泵喷嘴由低压叶片泵供油,当活塞接近压缩行程的上止点时,泵喷嘴的主泵活塞受到激发,但喷油量由附在其上的电磁阀控制,多余油量由旁通阀流回。电磁阀通电时,旁通阀关闭,燃油以高压形式通过喷嘴喷出,要停止喷油,只要给电磁阀断电,燃油即从旁通阀回流。喷油时间就是电磁阀开启时间,且每缸的燃油喷射是独立完成的,便于精确控制。

最后一种是高压共轨喷射系统,它的概念有点类似于汽油机喷射系统,只不过油轨内的压力提高了1000倍。中央油泵把高压油送入油轨,在油轨上对应每缸有相应的电磁阀控制燃油进入喷嘴,高压喷射压力直高达2050bar。尽管说起来简单,但超高压使系统建造并不容易。这套系统应用在180马力2.5升V6机和3.3升V8机型上。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。