第一节 产品技术发展现状

目前,重型载重汽车制动鼓工况十分恶劣,同时我国重载、超载现象十分严重,加速了制动鼓的失效,而且,我国制动鼓的力学性能和高温组织不稳定性不够。

在我国,对于重型载重车辆一般采用直接向制动鼓喷水的方式来降低制动鼓的温度,这样制动承受着频繁的热冲击,加快了制动鼓的失效。制动鼓的失效形式主要有断裂、裂、龟裂和磨损。

第二节 产品工艺特点或流程

1、汽车制动鼓生产共包括三道工序,第一道工序完成粗、精镗234mm的孔、倒角、车内端面、车外端面等加工工序;第二道工序是在普通钻床上钻孔;第三道工序是在多轴立式车床上进行加工。

2、消失模铸造工艺

采用消失模铸造方法。先用聚苯乙烯发泡成型为制动鼓泡沫模型,在泡沫模型外表面涂上涂料并烘干,然后干砂造型。采用的是5吨冲天炉溶化铁水,1吨原材料中,生铁占50%左右,回炉铁20%,废钢30%,石灰石10公斤,SIFe3公斤,焦炭30公斤。浇注温度为 1360-1380oC,采用0.3%的75SIFe孕育。一箱浇注2-3个制动鼓。在浇注过程中,要打开抽气泵,把砂箱抽真空,抽出泡沫燃烧后的废气,从而提高制动鼓的产品质量。浇注完20分钟后停止抽真空,5小时后开箱

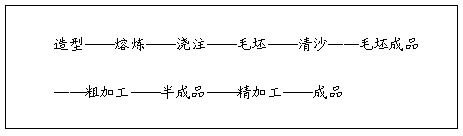

3、重型载货汽车制动鼓工艺流程

重型载货汽车制动鼓工艺流程

第三节 国内外技术未来发展趋势 分析

2009年以后,制动系统的进化应该更多的依赖于车队的运营状况反馈,而不会像现在这样大程度的依赖于实验数据。新技术带来的好处超过成本投入,则制动系统会很快的改变,降低成本是制动鼓 研究 的一个热点。

运营者们正在寻求成本更低、寿命更长、重量更轻、不以牺牲性能或增加维修成本为代价的制动系统。由于排放控制系统带来的重量增加,制动系统的更轻量化显得至关重要。因此,供应商们将零件材料、冶金工艺、制动设计和电子控制等的一揽子事物全都归入了研发改进之列。

我国针对汽车重载、提速、载荷不平衡及频繁刹车所带来的汽车制动鼓使用寿命和安全性大幅下降的严重实际情况,结合现代 分析 测试手段找出制动鼓铸件在新服役条件下产生缺陷的原因,通过对制动鼓的材料成份、组织性能、熔炼工艺和铸造工艺等进行优化设计和选定,使研制后的高性能汽车制动鼓综合性能和使用寿命显著提高,其性能指标达到国内先进水平:

1、高强度汽车制动鼓在相同使用条件下,使用寿命超过原来刹车鼓的3倍以上,达到9万公里。

2、高强度汽车制动鼓的生产成本增加小于10%。

免责申明:本文仅为中经纵横

市场

研究

观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。