第一节 模具制造的定义

模具是制造业的重要基础工艺装备,主要用于高效大批量生产工业产品中的有关零部件和制件,是装备制造业的重要组成部分。(可行性 研究 报告)

第二节 模具制造 行业 发展历程

我国模具工业在经历了半个多世纪的发展后已有了较大的提高,发展速度十分迅速。总的来说,我国模具设计与制造技术的发展经历了手工作坊制造的萌芽阶段、工业化生产的快速发展及产品竞争阶段和现代化生产的品牌竞争阶段。

萌芽阶段为二十世纪50 年代至上世纪70 年代中期。由于受社会经济及政治发展状况的影响,我国模具制造在这一阶段发展缓慢,模具制造大多依附于企业的一个配件加工车间,模具制造企业较少且产量低。模具产品的种类较为单一,供需关系处于不合理的混乱状态。

快速发展阶段为二十世纪80 年代初期至90 年代中期。在该阶段,我国开始实行改革开放政策,国内模具制造企业开始引进国外先进生产设备和科学管理理念,并自行研制开发了一批适合我国国情的模具新钢种。模具的产量及生产工艺均得到了较大幅度的提升,整个 行业 进入了快速发展阶段。

产品竞争阶段为二十世纪90 年代中期至二十一世纪初。这一阶段,在消费需求的引领下,模具产品更新换代加快。具有技术优势的国外模具企业开始大举挤入国内的模具市场,抢占市场份额。与此同时,中小企业厂商之间相互模仿,产品同质化严重,竞争日益激烈。

品牌竞争阶段为二十一世纪初至今。外资布局国内模具市场加剧了整体市场竞争,一些实力较强的厂商开始注重品牌宣传、产品创新、服务提升和渠道终端建设,并逐步开拓中高端模具市场。此外,下游市场呈现多样化需求,下游客户对品牌的认知度也逐渐提高,我国模具制造产业进入了以品牌竞争为主的新阶段。

第三节 模具制造 行业 发展现状

(1)我国模具制造 行业 市场规模情况

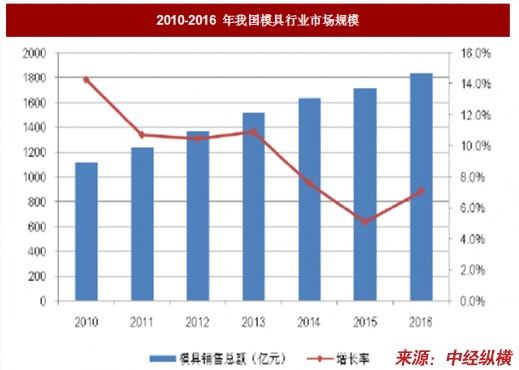

经过三十多年的快速发展,我国的模具工业取得了长足的进步。近年来,随着我国国民经济的迅速发展及人民收入水平的提高,消费市场对汽车、通信、电子、家电等消费品的需求快速提升,使得这些 行业 进入高速发展阶段,这也成为我国模具 行业 迅速发展的重要推动力,使得我国模具制造 行业 的市场规模不断扩大,模具企业的主营业务收入增长迅速。根据数据,我国模具销售总额已经从2010 年1,120 亿元增长到2016 年1,840 亿元,年复合增长率达到8.63%,呈现出稳定增长的趋势。2010 年至2016 年期间,我国模具 行业 市场规模变化情况如下:

国家相关部门出台了一系列政策措施支持模具 行业 的快速发展。《外商投资产业指导目录(2015 年修订)》、《产业结构调整指导目录(2011 年本)(2013修正)》、《重大技术装备自主创新指导目录(2012 年版)》等相关政策都明确提出,将“大型、精密模具”和“非金属制品精密模具”等列为鼓励性发展产业。

我国模具制造产业布局结构和组织结构将得到全面优化,自主创新能力、创意设计和综合服务能力得到大幅提高。我国模具 行业 在未来将继续保持快速增长的趋势。根据显示,到2020 年,国内市场国产模具自配率将达到90%以上,满足模具用户 行业 发展对模具产品的需要(2020年国内模具市场预计为2500 亿元),制造业技术发展和转型升级中需要的中高档模具在模具总量中的比例达到60%,同时满足新兴产业发展急需的关键性模具,模具出口达到60 亿美元,其中中高档模具比例提高到50%以上。

(2)我国模具制造 行业 进出口情况

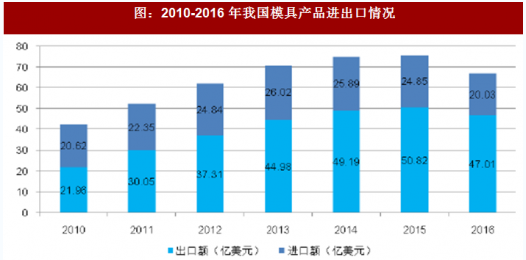

近年来,基于模具产业关联度强以及效益放大明显的特性,我国模具工业得到了快速的发展。尤其是在汽车、家电、消费电子、医疗等 行业 的飞速发展,直接带动了模具产业的巨大需求。同时,我国模具 行业 进行了业务的转型和产业升级,并成为了世界模具制造大国和模具贸易大国。2010 年-2016 年,我国模具产品出口额从21.96 亿美元迅速增长至47.01 亿美元,年复合增长率高达13.53%,未来仍将保持稳定的增长。

然而,相比国际先进的模具技术水平,我国模具工业在理念设计、工艺技术、人才经验等方面存在较大的差距。根据显示,国内缺乏对模具设计制造的基础理论与技术的 研究 ,新领域和新产品开发慢,高技术含量的模具我们比国外低得多(国外约为60%左右,国内不足40%)。因此,国内部分高技术含量模具仍供不应求,并有很大部分依赖进口。

近年来,我国模具工业发展快速,模具产品进口额不断下降。随着国内模具 技术工艺 的提升,模具产品进口总额将继续呈现出下降的趋势。

总的来说,自2010 年实现模具 行业 贸易历史上首次顺差以来,我国模具产品出口额保持强劲的增长趋势,贸易顺差逐年增大。随着我国模具 行业 技术水平的持续提升和制造工艺的逐渐成熟,模具产品的出口贸易发展态势良好,结构将进一步趋于合理。

第四节 模具制造 行业 发展趋势

(1)设计制造信息化、数字化

随着先进装备和计算机软件在模具制造中的应用,人员素质的不断提高和经验的不断积累,从模具的开发、设计、生产到整个企业的管理,高新技术尤其是信息化、数字化技术已成为国内模具企业弥补生产经验不足、迅速提升技术水平的重要手段。中国模具工业协会编制的《模具 行业 “十三五” 规划 》中,明确将模具数字化设计制造及企业信息化管理技术(其中包括模具全三维CAD 和CAD/CAE/CAM/生产技术及CAPP、ERP、MES、PLM 等管理技术)列入了技术发展的重点。

(2)模具加工标准化、自动化

模具加工过程的标准化、自动化不仅能缩短模具制造周期、提升加工过程智能化水平,还能提高模具质量和降低模具制造成本。随着市场需求的变化以及生产技术水平的提升,模具加工领域涌现出了诸多新技术,如标准化自动化加工技术、快速成型与快速制模技术、高速高精加工、复合加工、精细电加工、表面光整加工及处理新技术、厚板精冲技术、连续复合精冲技术、大规模定制生产技术、网络虚拟技术等等。未来,随着新技术的进一步推广应用和规模化生产的需求,模具加工领域将呈现出明显的标准化和自动化趋势。

(3)模具产品大型化、精密化

随着我国模具 行业 结构调整步伐加快,模具发展越来越趋向于大型化、精密化。一方面,模具成型零件日渐大型化和为提高生产效率开发的“一模多腔”造成了模具日趋大型化;另一方面,电子信息产业、医学的迅猛发展带来了零件微型化及精密化,有些模具的加工精度公差就要求在1μm 以下。此外,多功能复合模具将得到进一步发展,新型多功能复合模具除了冲压成型零件外,还担负叠压、攻丝、铆接和锁紧等组装任务,模具生产效率进一步得到提高。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。