第一节 海洋防污涂料的简介

海洋防污涂料是一种特种涂料,主要作用是通过漆膜中防污剂(毒料)的逐步渗出防止海洋生物的污损。但是,早先的防污涂料在抑制海洋生物附着的同时也对海洋环境造成了二次污染。(可研报告)

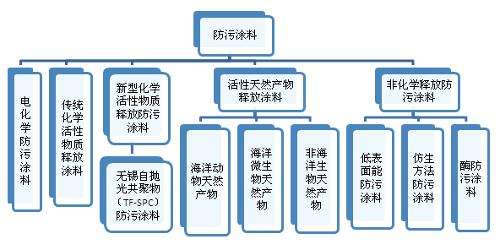

第二节 海洋防污涂料的种类及应用

先进的防污涂料技术主要源自欧美和日本,国内主要是仿制国外,而且还相对来说在 研究 阶段。以商业化的防污涂料主要分为两大类:一是含杀虫剂的防污涂料;二是不含杀虫剂的防污涂料(或称低表面能防污涂料,或污损释放型防污涂料FRC)。

1. 含杀虫剂的防污涂料

含杀虫剂的防污涂料时当前市场上最常用的,占据市场90%—95%。这类防污涂料又分为以下3种。

1) 水合型自抛光防污涂料

通过物理作用(受水流冲刷而溶解)抛光,无自平滑涂层表面的功效。防污涂料涂层主要是在均匀地减薄,同时因多孔皂化层的形成而新增微量粗糙度,增加航行时的摩擦力,会降低船速,逐渐增加油耗。

2) 水解型自抛光防污涂料

水解型自抛光防污涂料是在海水中通过化学反应(离子交换型和纯水解型)达到涂层抛光目的,有好的自平滑涂层表面的功效。不仅有效降低因涂装技术产生的原始粗糙度。对于能进行纯水解反应(如以丙烯酸硅烷基共聚物或甲基丙烯酸硅烷基共聚物为基料的水解型防污涂料)的防污涂料涂层,其船体表面在航运过程中,会变的更光滑,可减少航行的摩擦力,进而降低燃油用量,达到节能减排的目的。

目前市场上水解型自抛光防污涂料主要由以下类型:丙烯酸锌树脂;丙烯酸酮树脂;硅烷化丙烯酸树脂;羧酸锌树脂。

上述技术的主要机理都是逆酯化的水解或离子交换进行化学分解。聚合物的本身是疏水性的,因为它本身是通过一个酯键而被束缚在功能基团上的。当聚合物浸入海水中时,酯键断裂,留下羧酸盐从而提高聚合物的亲水性。

第三节 海洋防污涂料的特点

a) 具有线性、高弹性、流动性的骨架(产生不利于微生物附着)。

b) 有尽可能地弹性模量,以利于附着生物的脱落。

c) 在海洋环境中化学性质相对稳定,对水解有足够的抵抗能力,涂膜强度能阻止表面结构被海水冲刷破坏。

d) 足够厚的涂层,能确保海生物通过较低能量的剥离而非较高能量的剪切方式脱落。

e) 涂层表面达到分子水平的光滑。

f) 不含杀虫剂。

现有有机硅防污涂料的缺点:

a) 涂层的固化取决于环境温度和湿度。

b) 漆雾会污染其他船舶。施工时保护的费用很高。

c) 涂层较软,不耐用和易受机械算坏,特别是干湿交替部位。

d) 现有的技术不能避免细菌型和藻类海生物的生长,这些海生物的直径可以达到1000μm。为了降低船壳的表面粗糙度,涂层表面必定定期地进行水下清理。否则会增加拖力,增加油耗。而经常的水下表面清洗,又会造成涂膜表面破损,增加粗糙度。

2) 有机氟低表面能防污涂料

聚四氟乙烯具有很低的表面能(与水的接触角为114°),从理论上将上应具有优异的防污性。但许多专家对有有机氟树脂的防污性进行了专门的 研究 ,得出了基本理论如下:

a) 涂料为热熔成膜,涂膜的致密性较差,海洋微生物深入涂膜内部,牢固粘附在涂膜的微孔内。

b) 树脂中特别是涂膜表面绝大部分是CF2基团,与CF3基团相比,其耐沾污性明显较差。

c) 海洋微生物接触涂膜表面时,诱导表层聚合物分子发生重排,是涂膜表面能提高。

3) 硅-氟树脂低表面能防污涂料

人们在 研究 过程中发现,引起表面能防污涂料防污性能不好的一个很大的原因是:涂料中大量的不惧有地表面能性质成分的存在。为了降低这些成分在树脂中的比例,将有机硅、有机氟配用,值得一种新型的低表面能防污涂料以氟代聚硅氧烷为基料的防污涂料。

基本原理:以硅氧链为主链,在侧链中引入一定浓度的CF3基团。该基团由于其极大地表面活性将严格取向于表面,整个大分子既保持了线型聚硅氧烷的高弹性及高流动性,又吸收了CF3基团的超低表面能特性。

该类涂料在一定程度上比有机硅地表面能防污涂料性能有所提高,特别是机械强度,同时对细菌型和藻类海生物的黏附有所减少,但不能完全消除。该类涂料还需要定期进行水下清洗。

第四节 海洋防污涂料的发展前景

任何船舶涂料的发展都要考虑其是否符合相关的法律法规(安全、健康和环保)及性价比,船舶防污涂料更是如此。

船舶防污涂料相关法规

IMO《国际控制船舶有害防污底系统共约》(简称AFS公约)于2008年9月17日正式生效。公约要求自生效之日起所有船舶底部不准再有裸曝的含有有机锡的防污涂料。为保证公约的实施,师徒的船底防污涂料必须取得船级社不含有机锡的认证。

不同的国家对防污涂料用的杀虫剂常有一定的限定要求。由于研发、注册一种新的杀虫剂耗时长(一般5—10a或更长),且费用昂贵(几百美元或更高),因此用于防污涂料的杀虫剂是极其有限的。表1为防污涂料中常用的杀虫剂。其中氧化亚铜是当今为止最为广泛使用的防污涂料杀虫剂,但其应用和环保等问题已引起多方的关注,一些国家和组织正对其进行深入广泛的 研究 。国家环保部也正积极制定防污涂料环保相关的标准,相信它的出台将极大促进并规范国内防污涂料的市场。

高性能防污涂料——保证船速、降低燃油、减少废气排放

据报道,与洁净的船体相比,一首附着海生污染物的船舶耗油将多出40%,如果当今全球所有船舶全部附着海生污染物,将额外烧掉7060万吨的燃油,将释放出2.10亿吨的CO2和560万吨SO2!从而增加温室效应,及增大酸雨量,危害环境。

船底污损将极大增加船壳的粗糙度,从而增大船舶的航行阻力,导致燃油消耗增加。常见的船底污损对船舶航行增加的阻力如下:

1) 黏液污损可增加达9%的航行阻力;

2) 水草污损可增加达19%的航行阻力;

3) 贝壳污损可增加达33%—84%的航行阻力。

在现今石油能源紧缺、价格暴涨及气候变暖的环境下,无锡自抛光、自光滑水解型防污涂料(硅烷基丙烯酸共聚物型)由于其优异的防污性能及节省航行燃油(有达7%的燃油节省报道)而得到越来越广泛的应用。

20世纪90年代起,无毒地表面能防污涂料(FRC)也开始得到应用,并取得了很大的进展。由于不含任何杀虫剂,其环保性得到广泛认可。然而,低表面能防污涂料也只能使海洋生物附着不牢,需定期清理,附着海生物一旦长大将很难除去,清理过程中会破坏涂膜。因而,目前其应用范围有很大的局限性,多数用于高速船。

因此,开发更高性能、节能、环保(应同时考虑大气和海洋环保)的防污涂料是涂料人持之以恒努力的方向。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。